3D -tulostus hiilikuitufilamentilla: Ultimate Guide

Hiilikuitufilamentti on uudenlainen materiaali, joka tekee läpimurtoa 3D-tulostuksessa ja lisäainevalmistuksessa. Kuten nimestä voi päätellä, se sisältää hiilikuitua – kestävää ja kevyttä kuitua, jota käytetään ilmailu- ja urheiluteollisuudessa ja joka on valmistettu ohuista hiilisäikeistä. Tämän ansiosta hiilikuitufilamentilla voidaan tuottaa 3D-tulostettuja osia, joilla on poikkeuksellisen kestävyys ja jotka ovat silti kevyitä. Mutta mitä hiilikuitufilamentti tarkalleen ottaen on ja miksi 3D-tulostuksen parissa työskentelevien tulisi välittää siitä? Aloitetaan perusasioista.

Hiilikuitufilamentin historia ja valmistus

Vaikka 3D-tulostettava hiilikuitufilamentti on vasta tulossa markkinoille, perusta luotiin jo aiemmin. 1950-luvun lopulla. Tämä näki varhaisimman tutkimuksen hiilikuidun kerrostamisesta ja kutomisesta vahvistettuihin hartsimateriaaleihin. Siirrytäänpä vuoteen 1981 - teollisuus valmisti ensimmäiset komposiittipolkupyörät ja -golfmailat, joissa käytettiin ohuita hiilikuituja ennennäkemättömän kevyen ja lujan materiaalin saavuttamiseksi.

Viime vuosina, valmistajat ovat hyödyntäneet näitä samoja periaatteita kehittääkseen erikoishiilikuitufilamentteja, jotka ovat yhteensopivia pöytätietokoneiden 3D-tulostimien kanssa. Tuotantoprosessissa pitkät hiilikuitusäikeet asetetaan polymeeripohjaiseen materiaaliin, kuten ABS-muoviin tai nailoniin. 3D-tulostus rakentaa sitten osat asettamalla hiilikuitupitoinen materiaali kerros kerrokselta digitaalisten suunnitelmien mukaisesti.

Hiilikuitu ei ainoastaan lisää lujuutta ja jäykkyyttä samalla vähentäen painoa - sen alhainen lämpölaajenemiskerroin auttaa torjumaan lämpötilavaihteluista johtuvia vääntymis- ja mittatarkkuusongelmia. Tämä ainutlaatuinen ominaisuuksien yhdistelmä mahdollistaa toiminnallisempien 3D-tulostettujen työkalujen käytön autoteollisuudessa, ilmailu- ja jopa urheiluvälineissä, joissa perinteiset materiaalit eivät riitä.

Hiilikuitufilamenttien tyypit

Nyt kun olemme käsitelleet perusteet siitä, miten 3D-tulostettava hiilikuitufilamentti kehittyi ilmailu- ja avaruuskäyttöön tarkoitetuista komposiiteista, tarkastellaan nykyään saatavilla olevia erityistyyppejä. Hiilikuituja on muutamia ydintyyppejä, jotka eroavat toisistaan pituuden ja vahvistusmenetelmän mukaan.

1. Lyhyt hiilikuitufilamentti

Kuten nimestä voi päätellä, Tässä filamentissa olevat hiilikuidut ovat pieniä ja yleensä noin 0,1–0,7 mm pitkiä. Ajattele lyhyitä hiuksia verrattuna pidempiin, hiuksia muistuttaviin hiuksiin.

Lyhyt pituus parantaa ekstruusiota ja yleistä tulostusprosessin laatua. Mutta sillä on joitakin kompromisseja verrattuna pidempiin hiilikuitufilamentteihin. Hyvä puoli on, että lyhyt hiilikuitu leviää tasaisesti ja ennustettavasti tulostuskerrosten läpi ilman kuitujen kasaantumisen riskiä. Isotrooppiset ominaisuudet tarkoittavat myös, että osilla on samanlainen lujuus kaikkiin suuntiin.

Lyhyiden hiilikuitufilamenttien haittapuolia ovat vähemmän dramaattiset lujuuden kasvut verrattuna muihin komposiitteihin sekä näkyvämmät kerroslinjat kaltevissa kaarteissa tai kulmissa. Lyhyillä säikeillä on yksinkertaisesti vähemmän vahvistuspotentiaalia kuin pidemmillä vaihtoehdoilla.

2. Pitkä hiilikuitufilamentti

Jälleen nimelleen uskollisena, Pitkät hiilikuitufilamentit käyttävät enemmän hiusmaisia hiilikuitusäikeitä, joiden pituus on noin 6–12 mm. Pidemmät kuidut mahdollistavat suuremman lujituksen, mutta niillä on suurempi epätasaisen leviämisen mahdollisuus, jos niitä ei ole optimoitu oikein.

Hyvään lukuun sisältyy poikkeuksellinen lujuus-painosuhde, joka heijastaa yksisuuntaisempaa hiilikuituvahvistusta. Anisotrooppiset ominaisuudet tarkoittavat myös huomattavaa lujuuden kasvua pääasiassa tulostuskerroksen suunnan mukaisesti verrattuna heikentyneisiin ominaisuuksiin kohtisuorissa kulmissa. Kerrosten vähäisempi näkyvyys parantaa myös pinnanlaatua kaarteissa ja korkealaatuisissa tulosteissa.

Haittoja ovat pääasiassa lisääntynyt huolellisuus suuttimen tukkeutumisen ja epätasaisen paakkuuntumisen estämiseksi, kun pidemmät säikeet kasaantuvat tai sotkeutuvat. Optimaalisten asetusten ja kokoonpanojen löytäminen on myös hankalampaa. Merkittävä suuntalujuuspoikkeama edellyttää kuormitussuunnan huomioon ottamista toiminnallisten osien suunnittelussa.

3. Vahvistettu hiilikuitufilamentti

Vahvistetut hiilikuitufilamentit käyttävät hybridilähestymistapaa – perusmuoveja, kuten ABS:ää ja nailonia, yhdistetään erittäin lyhyillä hiilikuiduilla hajautetun lujuuden aikaansaamiseksi, ja sitten lisätään jatkuvia hiilikuitusäikeitä vieläkin vahvemman rakenteen aikaansaamiseksi.

Tämä mahdollistaa vahvan mekaanisen suorituskyvyn, joka on samanlainen kuin puhtaissa pitkissä kuitufilamenteissa manuaalisten kuitusäikeiden ansiosta. Mutta se välttää arvaamattomat paakkuuntumisongelmat, koska pohjamateriaalissa on jo tasaisesti jakautunut lyhytkuituinen vahvike perustana.

Seurauksena, Vahvistetut sekoitukset helpottavat tulostusta ja optimoivat samalla lujuuden ja visuaalisen laadun aloitteleville käyttäjille. Helppous tuo mukanaan joitakin kompromisseja maksimaalisen lujuuden ja puhtaiden pitkien kuitufilamenttien välillä. Mutta useimmissa sovelluksissa hybridilähestymistapa tarjoaa ihanteellisen tasapainon.

Voiko mikä tahansa 3D-tulostin käyttää hiilikuitufilamenttia?

Hiilikuitufilamentit voidaan suunnitella erityisesti 3D-tulostusta varten, mutta kaikki pöytätulostimet eivät välttämättä pysty käyttämään niitä suoraan pakkauksesta. Kestävä ja kuluttava materiaali asettaa ainutlaatuisia vaatimuksia. Tarkastellaanpa tulostimen soveltuvuustekijöitä ja hiilikuitufilamentin käyttöön tarvittavia muutoksia.

1. Tulostimen soveltuvuus hiilikuitufilamentille

Materiaalin hankaavuuden ja sen taipumuksen vuoksi hitaasti mutta varmasti kuluttaa elintärkeitä komponentteja, hiilikuitufilamenttien perustoimintojen suorittamiseen tarvitaan yhteensopivista karkaistuista osista valmistettuja tulostimia:

- Karkaistusta teräksestä valmistetut suuttimet: Tavalliset messingistä valmistetut suuttimet kuluvat nopeasti jäykkien hiilikuitujen hankauksen vaikutuksesta, mikä voi johtaa impedanssin heikkenemiseen tai suuttimen täydelliseen pettämiseen. Karkaistua terästä tarvitaan lähes kokonaan.

- Suljettu kehys: Myös näkyvät Bowden-putket kuluvat ajan myötä, mikä aiheuttaa syöttöongelmia tai tulosteiden epäonnistumisia. Suljetut kehykset suojaavat putkia.

- Vahvistettu ekstruuderin vaihde: Syöttöjäykkyyden saavuttamiseksi tarvitaan kulutusta kestävistä metalleista valmistettuja ekstruuderin hammaspyöriä, jotta ote säilyy kulumatta.

- Lämmitetyt sängyt: Vääntymisen ja alustan tarttumisongelmat edellyttävät yli 100 °C:n lämpötilaan lämmitettyjä tulostusalustoja paremman ensimmäisen kerroksen pidon saavuttamiseksi.

Tulostimet, joilla ei ole näitä vähimmäisvaatimuksia, eivät voi luotettavasti tulostaa toimivia hiilikuituosia suoraan pakkauksesta ilman, että komponentit kuluvat nopeasti hankauksen seurauksena.QIDI Techin 3D-tulostimissa on sekä messingistä että karkaistusta teräksestä valmistetut suuttimet. Tämä mahdollistaa käyttäjien tulostaa sekä tavallisia että hiilikuitufilamentteja ilman muutoksia tai lisäyksiä.

2. Tarvittavat muutokset hiilikuitufilamentin käyttöön

Tulostimissa, joissa ei ole asennettu kovennettuja komponentteja, mutta jotka muuten ovat teknisesti kykeneviä, kaikki toivo ei ole menetetty. Jotkin muutokset mahdollistavat hiilikuidun käytön:

- Suuttimien vaihdot: Vaihda vakiosuuttimet karkaistusta teräksestä valmistettuihin.

- Bowdenin ja rungon suojaus: Lisää varotoimia, kuten suojaholkkien käyttöä, suojaputkiin ja jatkeisiin.

- Ekstruuderin vaihteiston päivitykset: Vaihda vakiovaihteet metallisiin vaihtoehtoihin pitkällä aikavälillä.

- Pinnan valmistelu: Lisäkiinnitysratkaisut voivat joskus kompensoida lämmitettyjen sänkyjen puutetta.

Huolellisesti ja vähittäisillä päivityksillä suojatakseen eniten kuluvia komponentteja hiilikuitutulostus kasvaa kannattavammaksi. Mutta helpoimpien tulosten ja kestävän luotettavuuden saavuttamiseksi tarkoitukseen rakennettujen pöytätulostimien valitseminen, joissa on sisäänrakennettu suojaus, poistaa vaivan ja turhautumisen työskennellessä arkisten hiilikuitufilamenttien kanssa.

Miksi valita hiilikuitufilamentti 3D-tulostukseen?

Nyt kun olemme käsitelleet valmistusprosessit, hiilikuitufilamenttien tyypit ja tulostimien yhteensopivuusnäkökohdat, tutkitaanpa päätöksentekopistettä - miksi käyttää hiilikuitufilamenttia verrattuna perinteisempiin 3D-tulostusmateriaaleihin? Mitä ainutlaatuisia etuja ja haittoja vahvistetuissa hiilikuitufilamenteissa on?

1. Hiilikuitufilamentin käytön edut

Hiilikuitukomposiiteilla on neljä pääetua, joita perusmuovit eivät voi verrata:

- Lujuus ja jäykkyys:Hiilikuitutulostettujen osien lujuus-painosuhde ylittää jopa viisinkertaisesti jopa metallien, kuten teräksen ja alumiinin, lujuuden, ja ne tarjoavat huomattavaa kestävyyttä ja kuormituksenkestoa säilyttäen samalla erittäin kevyen kokonaismassan.

- Mittapysyvyys: Jäykän hiilikuituvahvikkeen ansiosta erittäin alhainen lämpölaajenemiskerroin tarkoittaa, että painetut osat säilyttävät tarkat toleranssit laajalla ympäristön lämpötila-alueella laajenematta tai supistumatta enempää kuin 1%.

- Visuaalinen laatu: Hiilikuitulangat parantavat ensimmäisen kerroksen pitoa ja sitä seuraavaa tarttumista tulostuskerrosten välillä. Tämä täydentää mittapysyvyyttä upealla visuaalisella kerrosten liitoslaadulla ilman näkyvää porrastusta ja parannetuilla pintaviimeistelyillä.

- Lämmön- ja liekinkestävyys: Ilmailu- ja moottoriurheilussa jo käytetty hiilikuitu mahdollistaa korkean kemikaalienkestävyyden ansiosta painetut osat, jotka kestävät erittäin korkeita lämpötiloja, yli 150 °C, ennen pehmenemistä, sekä syttymättömät ominaisuudet.

Äärimmäisen kevyen lujuuden hyödyntämisestä lämpötilan tai kemiallisen hajoamisen kestävyyteen, hiilikuitufilamentit mahdollistavat sovelluksia, jotka ylittävät paljon tavanomaiset menetelmät. PLA ja ABS tulostaa ominaisuuksien avulla, joita ei yksinkertaisesti löydy kotitalousmuoveista.

2. Hiilikuitufilamentin haitat

Näiden haluttujen suorituskykyetujen saavuttamiseen liittyy kuitenkin myös joitakin käytännön haittoja, jotka on otettava huomioon:

- Hankauskyky: Kestävät hiilikuitusäikeet kuluttavat nopeasti suuttimia, hammaspyöriä ja komponentteja, joita ei ole erityisesti karkaistu, mikä rajoittaa tulostimien laajaa yhteensopivuutta ja osien pitkäikäisyyttä.

- Hauraus ja jäykkyys: Vaikka hiilikuitukomposiitit ovat vahvoja ja jäykkiä, niistä puuttuu joustavuutta ja iskunkestävyys. Ne rikkoutuvat äkillisesti liian suuren voiman vaikutuksesta sen sijaan, että ne taivuttaisivat tilapäisesti kuten ABS-muovit tai muut materiaalit. nylon.

- Johtavuus: Korkea lämmön- ja sähkönjohtavuus voi vaikeuttaa suljettua tulostusta ilman lämmönsäätimiä ja aiheuttaa ylikuumenemisen tai oikosulkujen riskin.

Älykkään kuituvahvikkeen ansiosta se minimoi vääntymisen, imee vähän kosteutta ja on tiheä sekä kestää kulutusta. QIDI Techin PA12-CF-hiilikuitufilamentti tarjoaa erinomaisen ratkaisun tavanomaisten hiilikomposiittien hauraus-, lämmönjohtavuus- ja hankausongelmiin. Tämä mahdollistaa useamman mainitun hyödyn hyödyntämisen vähemmillä tyypillisillä haitoilla.

Vinkkejä 3D-tulostukseen hiilikuitufilamentilla

Olemme käsitelleet vahvistettujen hiilikuitufilamenttien taustaa, tyyppejä, soveltuvuustekijöitä ja kompromisseja. Tarkastellaan nyt tarkemmin tämän erikoismateriaalin onnistunutta tulostusta pöytätietokoneiden 3D-tulostimilla. Noudata näitä vinkkejä ja parhaita käytäntöjä hiilikuitufilamenttien sujuvaan ja tehokkaaseen käyttöön.

- Hidas tulostusnopeus laskee: Jäykkä materiaali vastustaa helppoa virtausta, joten vähennä nopeutta 30-50% helpottaakseen pursotusta. 45–80 mm/s toimii hyvin.

- Maksimoi tulostuslämpötilat:Lämpö pehmentää suuttimesta tulevaa filamenttia, joten käytä hotendin turvaluokituksen ylärajaa helpottaaksesi suulakepuristusta ilman tukoksia. 250–320 ̊C on ihanteellinen.

- Suljettu lämmitetty kammio: Eristä tulostusalue ja käytä lisälämpöä pitääksesi ympäristön lämpötilan korkeana. QIDI Techin 3D-tulostimet joissa on edistyksellinen suljettu kammio, jossa on aktiivinen lämmityksen säätö. Tämä helpottaa virtausta entisestään ja estää osien vääntymisen. Suositeltu lämpötila on 50–80 °C.

- Ota käyttöön peruutusasetukset:Vedä filamenttia hieman taaksepäin tulostusmatkojen välillä, jotta jäykille komposiiteille tyypillinen liiallinen tihkuminen aiheuttaa säikeiden muodostumiseen liittyviä ongelmia.

- Tasaa sänky täydellisesti: Tarkista uudelleen ensimmäisen kerroksen puristus ja alustan tasaus varmistaaksesi hiilikuidun hyvän tarttuvuuden, koska se heikentää pitoa alustassa verrattuna muihin muoveihin.

Ota huomioon hiilikuidun taustalla olevan materiaalitieteen muuttujat, iteroi testitulosteiden perusteella ja kauniiden, vahvojen ja vahvistettujen tulosteiden saavuttaminen helpottuu ajan myötä harjoittelun kautta.

Avaa hiilikuidun potentiaali 3D-tulostustarpeisiisi!

Hiilikuitu avaa uusia 3D-tulostusmahdollisuuksia kevyille, kestäville ja lämmönkestäville osille, jotka eivät ole mahdollisia tavallisilla muoveilla. Vaikka hiilikuitu ei olekaan yhtä yksinkertainen kuin standardimateriaalit, se avaa ovia räätälöityjen ratkaisujen kehittämiseen, jotka täyttävät erityisvaatimukset, joita perusmuovit eivät pysty täyttämään. Hyödynnä vahvistettuja filamentteja tutkimalla vaihtoehtoja, päivittämällä tulostimia, optimoimalla profiileja toiston avulla ja lopulta löytämällä ihanteelliset parametrit sovellustarpeisiisi.

Usein kysytyt kysymykset 3D-tulostukseen tarkoitetusta hiilikuitufilamentista

K: Kuinka vahva hiilikuitufilamentti on?

A: Hiilikuitufilamentti voi olla painoltaan viisi kertaa vahvempaa kuin teräs ja alumiini. Hiilikuitufilamentilla painetut osat tarjoavat poikkeuksellisen kestävyyden ja kuormituksen kestävyyden säilyttäen samalla erittäin kevyen kokonaismassan.

K: Miten hiilikuitufilamentteja säilytetään?

A: Säilytä hiilikuitufilamenttia viileässä, kuivassa ja kosteudelta suojatussa paikassa. Ihanteelliset säilytysolosuhteet ovat noin 18–25 °C ja 35–55% suhteellinen kosteus. Vältä lämpötilan vaihteluita ja suoraa auringonvaloa.

K: Onko 3D-tulostettu hiilikuitu parempi kuin ABS?

V: Kyllä, hiilikuitufilamentti on yleensä vahvempaa ja jäykempää kuin ABS-muovi. Sillä on myös pienempi lämpölaajeneminen, parempi lämmönkestävyys ja parempi visuaalinen laatu, koska siinä on vähemmän näkyviä kerroslinjoja. Kompromissi on, että hiilikuitu on hauraampaa.

K: Onko hiilikuitu-3D-tulostus hintansa arvoinen?

A: Sovelluksissa, joissa vaaditaan suurta lujuutta, keveyttä, mittapysyvyyttä ja lämmönkestävyyttä, hiilikuitu voi tarjota ratkaisuja, jotka eivät ole mahdollisia tavallisilla muoveilla, joten sitä kannattaa tutkia. Se vaatii kuitenkin optimoidumpia tulostimia ja ennalta määritettyjä asetuksia.

K: Onko hiilikuidulle tulostaminen turvallista?

A: Hiilikuitufilamentin tulostaminen on turvallista, kunhan suuttimet ja koneen päivitykset käsittelevät hioma-ainetta. Asianmukainen ilmanvaihto on suositeltavaa, kuten minkä tahansa 3D-tulostusmateriaalin kanssa.

K: Onko hiilikuitufilamentti vahvempaa kuin PLA?

V: Kyllä, hiilikuituvahvisteiset filamentit ovat paljon vahvempia kuin tavallinen PLA vetolujuuden, jäykkyyden ja maksimaalisen kuormituksen kantokyvyn suhteen.

Q2

Q2

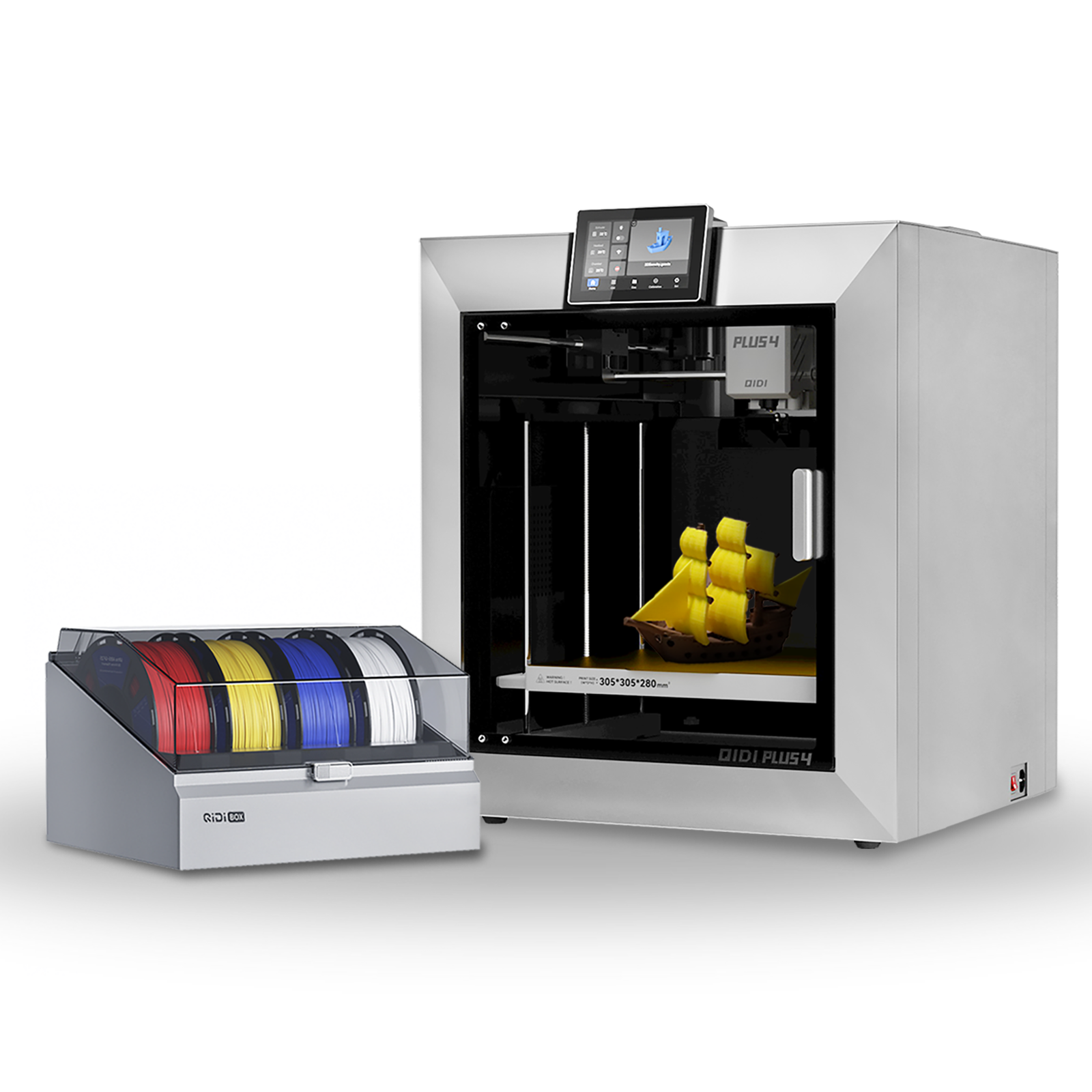

Plus4

Plus4

Qidi -laatikko

Qidi -laatikko

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/files/3034a1133efe01daba919094b70c6310.jpg?v=1750300120) Q1Pro

Q1Pro

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/products/X-MAX3-3D-Printer-02.png?v=1750300138) Max3

Max3

I-Fast

I-Fast