Kuinka tehdä 3D -tulosteet vahvempia

3D-tulosteidesi on oltava riittävän vahvoja aiottuun käyttötarkoitukseensa nähden, olipa kyseessä sitten toiminnallinen osa tai esittelymalli. Tulosteen kestävyyteen vaikuttavat monet tekijät, valitsemistasi materiaaleista tulostimen asetuksiin. Tämä opas käsittelee käytännön tapoja tehdä vahvempia tulosteita paremman materiaalivalinnan, suunnittelumuutosten, optimaalisten tulostinasetusten ja hyödyllisten jälkikäsittelymenetelmien avulla.

Vaihe 1: Valitse oikeanlainen filamentti lujuuden varmistamiseksi

The valitsemasi materiaali vaikuttaa valtavasti 3D-tulosteiden kestävyyteen. Jokaisella filamenttityypillä on omat ominaisuutensa, jotka tekevät siitä paremman tiettyihin käyttötarkoituksiin.

Yleiset filamentit ja niiden lujuusominaisuudet

- PLA: Helppo tulostaa, hyvä jäykkyys, mutta pehmenee 60 °C:ssa. Liian hauras osille, jotka tarvitsevat rasitusta tai ulkokäyttöön.

- ABS-jarrut: Iskunkestävämpi ja lämmönkestävämpi (jopa 105 °C) kuin PLA. Hyvä mekaanisiin osiin, mutta vaatii korkeampia tulostuslämpötiloja ja vääntyy helposti.

- PETG: PLA:n ja ABS:n välimaastossa. Hyvä kerrosten tarttuvuus ja iskunkestävyys sekä kohtalainen lämmönkestävyys (75 °C). Sopii hyvin osille, jotka tarvitsevat joustavuutta rikkoutumatta.

- Nylon: Erittäin kestävä ja erinomainen kulutuskestävyys. Täydellinen vaihteille, saranoille ja kiinnittimille. Imee kosteutta, joten pidä se kuivana ennen tulostusta.

Erikoisfilamentit maksimaalisen lujuuden saavuttamiseksi

- Hiilikuitutäytteinen: Lisää jäykkyyttä ja vähentää painoa. Hyvä jäykille osille, mutta voi kuluttaa tulostimen suuttimia nopeammin.

- Lasikuituvahvisteinen: Parantaa lämmönkestävyyttä ja jäykkyyttä säilyttäen samalla kunnollisen iskunkestävyyden.

- Metallitäytteinen: Lisää painoa ja johtaa lämpöä paremmin. Pääasiassa ulkonäön vuoksi, mutta voi auttaa lämmön haihduttamisessa.

Mitä filamenttia käytetään tiettyihin sovelluksiin

- Kantaville osille: Käytä nailon- tai hiilikuitukomposiitteja

- Joustaville osille: Valita TPU suurta joustavuutta varten tai nailonia kohtalaista joustavuutta ja lujuutta varten

- Lämmönkestävyyden osalta: Pick PC (toimii jopa 125°C:ssa)

- Ulkokäyttöön: Valitse ASA UV-kestävyyden ja vähäisemmän vääntymisen vuoksi

Laadukas filamentti Tunnettujen tuotemerkkien tuotteilla on suuri merkitys, kun vahvuus on etusijalla.

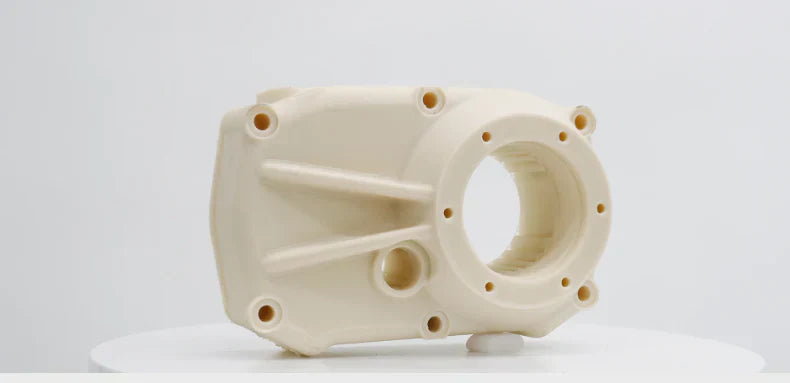

Vaihe 2: Suunnittele mallisi maksimaalisen lujuuden saavuttamiseksi

3D-mallin suunnittelutapa vaikuttaa suuresti sen lujuuteen käyttämästäsi materiaalista riippumatta. Älykkäät suunnitteluvalinnat voivat ratkaista, osista tulee helposti rikkoutuvia ja kestäviä.

Korvaa terävät kulmat pyöristyksillä ja viisteillä

Terävät kulmat keskittävät rasitusta ja luovat murtokohtia tulosteisiin. Pyöristettyjen reunojen (pyöristysten) tai kulmikkaiden siirtymien (viisteiden) lisääminen jakaa voiman tasaisemmin koko kappaleeseen. Jopa pieni 1–2 mm:n säde kulmissa parantaa merkittävästi lujuutta muuttamatta toiminnallisuutta. Suuren rasituksen kohdissa, kuten koukkujen alustoissa tai kiinnitysrei'issä, lisäpaksuuden lisääminen tarjoaa huomattavia lujuusetuja minimaalisella lisämateriaalilla.

Vahvista tasaisia pintoja uurteilla ja haaroituksilla

Sen sijaan, että tekisit koko osasta paksumman, lisää kohdennettua raudoitusta. Ohuet rivat tasaisilla pinnoilla tarjoavat erinomaisen jäykkyyden ja käyttävät vähemmän materiaalia. Liitoksissa ja kulmissa kolmionmuotoiset tuet (kulmavahvikkeet) siirtävät tehokkaasti voimia yhdistävien osien välillä. Nämä strategiset vahvikkeet noudattavat samoja suunnitteluperiaatteita, joita käytetään rakentamisessa ja valmistuksessa, mikä johtaa vahvempiin tulosteisiin lyhyemmillä tulostusajoilla.

Suuntaa kerrokset kohtisuoraan voiman suuntaan nähden

Tulostussuunta vaikuttaa merkittävästi lujuuteen, koska 3D-tulosteet ovat heikoimpia kerrosten välillä. Sijoita mallisi siten, että kerrosviivat kulkevat kohtisuorassa päävoimiin nähden. Tulosta esimerkiksi koukku, jossa kerrokset kulkevat käyrän poikki sen sijaan, että ne kulkisivat sitä pitkin. Jos olet epävarma parhaasta suunnasta, tulosta pieniä testinäytteitä eri kohdissa ennen täysikokoisen osan tekemistä. Tämä yksinkertainen vaihe voi parantaa huomattavasti tulosteesi kestävyyttä.

Vaihe 3: Optimoi 3D-tulostimesi asetukset lujuuden parantamiseksi

Kun olet valinnut oikean materiaalin ja suunnitellut mallisi oikein, 3D-tulostimesi asetuksista tulee viimeinen ratkaiseva tekijä vahvojen tulosteiden luomisessa. Näin säädät viipalointilaitteen asetuksia maksimaalisen vahvuuden saavuttamiseksi:

Säädä kerroksen korkeutta voimakkuustasapainon saavuttamiseksi

Kerroksen korkeus vaikuttaa sekä lujuuteen että tulostusaikaan. Lujuutta vaativissa osissa keskipaksut kerrokset (0,2–0,3 mm) tarjoavat usein paremman tarttuvuuden ja nopeamman tulostuksen kuin ohuet kerrokset. Näiden kerrosten parempi sitoutuminen voi olla suurempi kuin ohuempien kerrosten tarkkuushyötyjä toiminnallisissa osissa. Hyvin ohuet kerrokset lisäävät yksityiskohtia, mutta niiden tulostaminen kestää kauemmin, kun taas hyvin paksut kerrokset voivat heikentää lujuutta huonon tarttuvuuden vuoksi.

Valitse oikea täyttökuvio ja tiheys

Täyttökuvio vaikuttaa merkittävästi lujuuteen. Kolmio- tai gyroidikuviot tarjoavat tyypillisesti parhaan lujuus-materiaalisuhteen. Hunajakennokuvio tarjoaa erinomaisen yleislujuuden, kun taas kuutiotäyttö on erinomaista ylhäältä alas suuntautuvassa puristuslujuudessa. Sovita täyttökuvio tiettyjen voimasuuntien mukaan vastaavasti.

Useimmat toiminnalliset osat toimivat hyvin 20-40% täyttötiheys, tasapainottava lujuus ja materiaalin käyttö. Nostetaan 50:een60% tarjoaa kohtalaisia lujuuden parannuksia, mutta kaksinkertaistaa tulostusajan ja materiaalinkulutuksen. Harkitse suurempien täyttöprosenttien käyttöä vain tietyillä korkean rasituksen alueilla koko osan sijaan.

Lisää seinämän paksuutta ulkoisen lujuuden parantamiseksi

Seinän paksuus (kehän paksuus) vaikuttaa usein enemmän kokonaislujuuteen kuin täyte. Kolme tai neljä kehää (1,2–1,6 mm 0,4 mm:n suuttimella) tarjoavat erinomaisen ulkokuoren lujuuden useimpiin sovelluksiin. Ulkokuori kantaa suurimman osan kuormasta monissa tilanteissa, mikä tekee tästä säädöstä erittäin tehokkaan. Lisää myös ylä- ja alakerrosten määrää vähintään 4–5 kerrokseen paremman jäykkyyden saavuttamiseksi jännityksen siirtymäkohdissa.

Vaihe 4: Hallitse tulostusympäristöäsi paremman kerrosten tarttumisen saavuttamiseksi

Tulostusympäristö vaikuttaa merkittävästi kerrosten tarttuvuuteen ja tulostuksen kokonaislujuuteen. Nämä usein unohdetut tekijät voivat ratkaista osien kestävyyden ja ennenaikaisten vikojen välillä.

Pidä lämpötila ja kosteus vakaana

Tulostusympäristön yhdenmukaisuus vaikuttaa suoraan filamentin suorituskykyyn ja kerrosten tarttumiseen. Pidä tulostusalueen lämpötila vakaana 20–25 °C:n (68–77 °F) välillä estääksesi vääntymisen ja parantaaksesi kerrosten sitoutumista. Lämpötilan vaihteluille herkille materiaaleille, kuten ABS:lle, kotelo auttaa ylläpitämään tasaiset olosuhteet ja estää vedon, joka voi aiheuttaa kerrosten irtoamisen. Kosteuden hallinta on yhtä tärkeää, erityisesti hygroskooppisille filamenteille, kuten nailonille ja PLA:lle. Säilytä filamentteja ilmatiiviissä astioissa kuivausaineen kanssa, kun niitä ei käytetä, ja harkitse filamentin kuivausrummun käyttöä ennen tulostamista paljaille materiaaleille.

Käsittele ja säilytä tulosteita oikein

Asianmukainen käsittely säilyttää 3D-tulosteidesi eheyden. Anna tulosteiden jäähtyä kokonaan ennen niiden poistamista tulostusalustalta vääntymisen tai jännityksen aiheuttaman muodonmuutoksen estämiseksi. Kun irrotat tulosteita tulostusalustalta, käytä hellävaraista ja tasaista painetta terävien iskujen sijaan, jotka voivat aiheuttaa sisäisiä halkeamia.Käytännölliseen käyttöön tarkoitettujen tulosteiden osalta on otettava huomioon niiden säilytysolosuhteet. PLA hajoaa vähitellen UV-valolle ja korkealle kosteudelle altistuessaan, kun taas ABS ja PETG säilyttävät paremman pitkäaikaisen stabiiliuden. Kriittiset osat on säilytettävä viileässä, kuivassa paikassa, poissa suorasta auringonvalosta, jotta ne säilyttävät lujuusominaisuutensa.

Vaihe 5: Käytä lämpöä, kemikaaleja ja vahvikkeita tulostuksen jälkeen

Vaikka tulosteesi olisi jo valmis, useilla jälkikäsittelytekniikoilla voidaan parantaa sen lujuutta merkittävästi. Näillä menetelmillä voidaan muuttaa vakiotulosteet huomattavan kestäviksi osiksi.

Lämpökäsittele tulosteitasi hehkuttamalla

Hehkutus vahvistaa tulosteita parantamalla niiden molekyylirakennetta. PLA:n tapauksessa kuumenna 80–85 °C:seen (175–185 °F) 30–45 minuutiksi ja jäähdytä sitten hitaasti. Tämä prosessi voi lisätä PLA:n lujuutta jopa 40% samalla parantaen lämmönkestävyyttä. ABS-filamenttia käytettäessä lämpötila on 95–100 °C (200–212 °F). Huomaa, että hehkutuksen aikana voi tapahtua mittamuutoksia, joten testaa ensin pienillä tulosteilla. Eri filamenttimerkit saattavat vaatia hieman erilaisia lämpötiloja optimaalisten tulosten saavuttamiseksi.

Käytä kemiallisia käsittelyjä vahvempien kerrossidosten saamiseksi

Kemialliset käsittelyt parantavat kerrosten tarttumista ja pinnan lujuutta. ABS-tulosteissa asetonihöyryllä tasoitettu tasoitus liuottaa osittain kerrosviivoja, mikä luo vahvemmat sidokset kerrosten välille. Aseta tuloste suljettuun astiaan asetonihöyryn kanssa 20–30 minuutiksi. PLA:lle ja muille materiaaleille pinnoitteet, kuten XTC-3D-epoksihartsi, lisäävät iskunkestävyyttä ja kosteussuojaa. Nämä tiivisteet luovat ohuen suojakerroksen, joka voi lisätä toiminnallista lujuutta 25-30%.

Lisää fyysisiä vahvistuksia kriittisille osille

Lisää mekaanisia vahvikkeita maksimaalisen lujuuden saavuttamiseksi. Keskeytä tulostus strategisiin kerroksiin lisätäksesi metallitankoja, kierteitettyjä inserttejä tai hiilikuitupaloja ja jatka sitten tulostusta upottaaksesi ne pysyvästi. Vaihtoehtoisesti voit suunnitella malliisi kanavia vahvikkeiden lisäämistä varten tulostuksen jälkeen. Erillisiä osia yhdistettäessä erikoisliimat, kuten syanoakrylaatti aktivaattorilla tai kaksikomponenttinen epoksi, voivat luoda alkuperäistä materiaalia vahvempia sidoksia.

Vaihe 6: Testaa, opi ja paranna tulosteitasi

Todella vahvojen 3D-tulosteiden luominen on iteratiivinen prosessi. Osien testaaminen ja datalähtöisten parannusten tekeminen johtaa parhaisiin tuloksiin ajan mittaan.

Suorita yksinkertaisia lujuustestejä

Et tarvitse kalliita laitteita testitulostuksen vahvuusKokeile kontrolloituja rasituskokeita, kuten taivutusta, kiertämistä tai pudottamista kasvavista korkeuksista, löytääksesi murtumiskohdat. Saat tarkempaa tarkkuutta luomalla yksinkertaisia testikiinnikkeitä, jotka kohdistavat kasvavaa voimaa murtumiseen asti. Dokumentoi, missä ja miten kukin osa murtuu – olipa kyseessä sitten kerrosten irtoaminen, täyttöjen romahtaminen tai reunojen halkeilu. Toiminnallisten osien osalta simuloi todellisia käyttöolosuhteita, mutta suuremmilla intensiteeteillä, jotta voit tunnistaa mahdolliset murtumiskohdat.

Tee kohdennettuja parannuksia

Käytä testituloksiasi tehdäksesi erityisiä säätöjä sen sijaan, että muuttaisit kaikkea kerralla. Jos osat rikkoutuvat kerrosviivoista, keskity kerrosten tarttuvuuteen säätämällä lämpötilaa tai virtausnopeutta. Täyttövaurioiden varalta kokeile erilaisia kuvioita tai lisää tiheyttä kriittisillä alueilla. Kun reunat halkeavat, lisäseinät tai erilainen suuntaus saattavat ratkaista ongelman. Luo testausloki, joka seuraa kutakin muutosta ja sen vaikutusta lujuuteen, jotta voidaan tunnistaa, mitkä muutokset tuottavat merkittävimmät parannukset.

Kehitä omat parhaat käytäntösi

Testaamalla ja iteroimalla löydät asetusten, mallien ja tekniikoiden yhdistelmiä, jotka toimivat parhaiten tulostimellesi ja yleisille sovelluksille. Laadi viiteopas todistetuista kokoonpanoista eri lujuusvaatimuksille.Menestyneimmät 3D-tulostussuunnittelijat näkevät jokaisen tulosteen osana jatkuvaa oppimisprosessia, jossa jokainen iteraatio on hieman edellistä vahvempi. Tämä jatkuvan parantamisen lähestymistapa johtaa lopulta tulosteisiin, jotka toimivat luotettavasti myös vaativissa sovelluksissa.

Vahvista 3D-tulosteitasi oikein!

Vahvempien 3D-tulosteiden saaminen on helpompaa kuin luuletkaan. Valitse oikea materiaali Suunnittele projektiasi varten kestävyys mielessäsi käyttämällä pyöristettyjä kulmia ja vahvikkeita, ja optimoi tulostimesi asetukset – erityisesti seinämän paksuus ja täyttö. Tulosta vakaassa ympäristössä, käytä jälkikäsittelyjä tarvittaessa ja opi jokaisesta tulosteesta testaamalla ja tekemällä kohdennettuja parannuksia. Aloita yhdellä tämän oppaan tekniikalla seuraavassa tulosteessasi ja näe itse ero kestävyydessä.

Q2

Q2

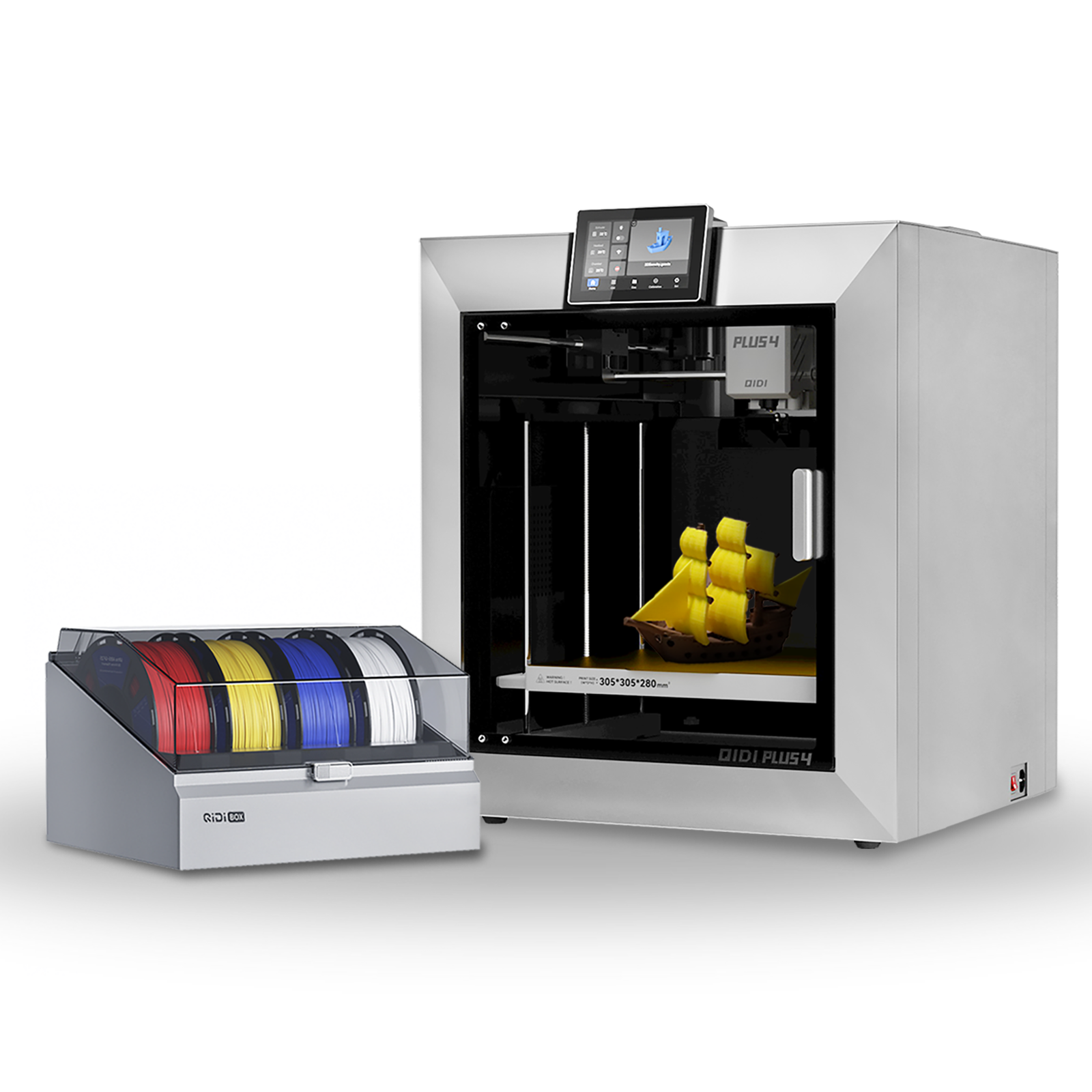

Plus4

Plus4

Qidi -laatikko

Qidi -laatikko

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/files/3034a1133efe01daba919094b70c6310.jpg?v=1750300120) Q1Pro

Q1Pro

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/products/X-MAX3-3D-Printer-02.png?v=1750300138) Max3

Max3

I-Fast

I-Fast