Kuinka palauttaa epäonnistunut 3D -tuloste

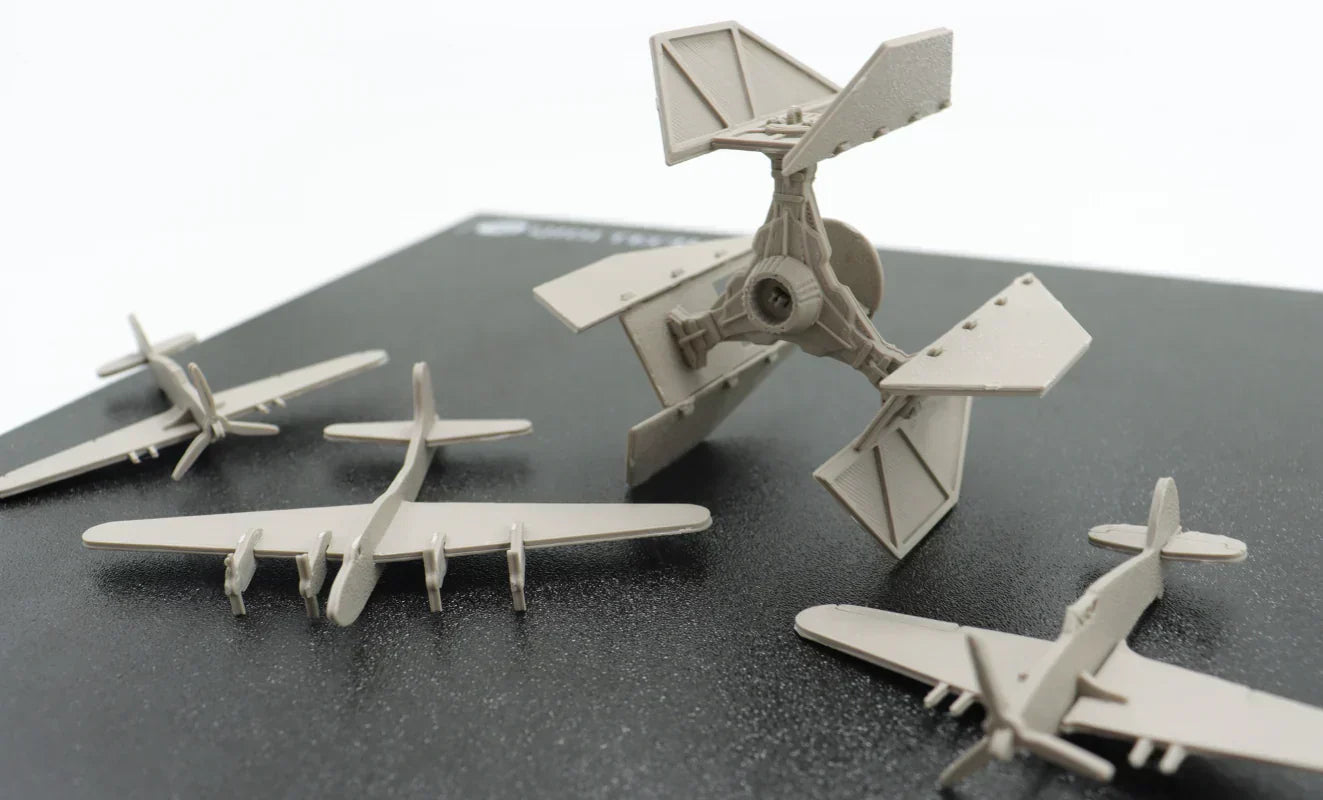

Harva kokemus on yhtä turhauttava kuin huomata, että 3D-tuloste on epäonnistunut päivien tulostuksen jälkeen ja vain muutaman sentin päässä valmistumisesta. Pettymys nähdä monimutkaisen mallin pilalla, vaikka se on lähes valmis, voi olla musertava, varsinkin kun otetaan huomioon hukkaan heitettyjen materiaalien, ajan ja vaivan määrä. Onneksi monet näennäisesti pilalla olevat tulosteet voidaan pelastaa oikeilla tekniikoilla ja pienellä kärsivällisyydellä. Alla kuvatut menetelmät auttavat sinua pelastamaan lähes valmiin mestariteoksen sen sijaan, että heittäisit sen kierrätykseen.

Miksi tulostus epäonnistui

Kun tulostus epäonnistuu, siihen on yleensä syy. Usein se on hehkulanka - se on saattanut rikkoutua kesken tulostuksen (varsinkin jos se on vanha tai imenyt kosteutta), tai ehkä muste on yksinkertaisesti loppunut. Muita yleisiä ongelmia ovat suuttimien tukkeutuminen, huono tulostusalustan tarttuvuus, odottamattomat sähkökatkokset tai tulostimen mekaaniset ongelmat.

Tieto siitä, mitä tapahtui auttaa estämään tulevia epäonnistumisia, mutta juuri nyt suurin huolenaiheesi on luultavasti lähes valmiin vedoksen pelastaminen. Tämä on erityisen tärkeää, kun olet jo käyttänyt päiviä tulostusaikaa ja merkittävän määrän materiaalia.

Onko epäonnistunut tulosteesi säilyttämisen arvoinen?

Kaikki epäonnistuneet tulosteet eivät ansaitse pelastustoimia. Huolellinen arviointi ennen pelastustoimiin ryhtymistä voi säästää aikaa ja turhautumista. Epäonnistunut tulosteesi kannattaa pelastaa, jos:

- Vika ilmeni 75 minuutin jälkeen.80% painos oli valmis

- Suurin osa mallista on ehjä ja vahingoittumaton

- Tuloste on edelleen tiukasti kiinni alustassa alkuperäisessä asennossaan

- Murtumiskohdassa on puhdas ja tasainen pinta uuden kappaleen liittämistä varten

- Pysäytyskohta on selvästi näkyvissä, ja siinä on vain vähän nauhoja tai virheitä

Ota huomioon käytetty aika ja materiaali. Suuret tulosteet, joissa käytetään yli 250 grammaa filamenttia ja tulostusaika on päiviä, oikeuttavat uusiutumisen; pienet tulosteet, jotka käynnistyvät nopeasti uudelleen, eivät ole vaivan arvoisia.

Rakenteellakin on merkitystä. Palautus toimii koristeellisissa osissa, mutta ei kriittisissä liitoksissa, joissa tarvitaan lujuutta, koska liitetyt osat eivät ole koskaan yhtä vahvoja kuin yksittäinen tuloste.

Vältä tulosteiden palauttamista, jos niissä on kerrossiirtoja, vääntymistä, kerroksen irtoamista tai jos et pysty määrittämään tarkkaa virhekorkeutta laiteohjelmiston kaatumisen jälkeen.

1. Mittaa, missä tulosteesi epäonnistui

Onnistuneen toipumisen avain on määrittää tarkasti, mihin tulosteesi pysähtyi. Tämä vaatii huolellista mittausta, jotta jatkokappaleesi sopii täydellisesti.

Digitaaliset paksuusmittarit tarjoavat tarkimmat tulokset tässä tehtävässä. Tarkka millimetrimerkinnöillä varustettu viivain voi myös toimia, vaikkakin vähemmän tarkasti. Alkuperäinen 3D-mallitiedostosi tarvitaan myös palautusprosessissa.

Tarkka korkeus löytyy seuraavasti: Epäonnistunut tuloste tulisi jättää tulostusalustalle, jos mahdollista, koska tämä sijoitus säilyttää alkuperäisen suuntansa ja tarjoaa vakaan viitepisteen.

Mitat tulisi ottaa paksuusmittarin avulla tulostusalustasta epäonnistuneen tulosteen yläreunaan. Useat mittaukset mallin ympäriltä antavat tarkemman keskiarvon, koska vikakohta ei välttämättä ole täysin tasainen.

Esimerkiksi noin 247 mm:n keskipituus olisi tavoitepituutesi palautumistarkoituksiin.

Mallin lisäleveysmittaukset murtumiskohdasta voivat tarjota toissijaisen vertailukohdan. Tämä lisämitta auttaa varmistamaan oikean leikkauskohdan valmisteltaessa talteenottokappaletta.

2. Luo palautustuloste

Kun vikakohta on tunnistettu, seuraava vaihe on puuttuvan osan mallintaminen.Tähän tehtävään on olemassa kaksi tehokasta menetelmää:

Pikaviipalointimenetelmä

Tämä suoraviivainen lähestymistapa toimii hyvin useimmissa tilanteissa:

Alkuperäisen projektitiedostosi tulisi avata slicer-ohjelmassasi. Tässä vaiheessa käy ilmi, kuinka tärkeää on tallentaa kokonaiset projektitiedostot (.3mf), jotka sisältävät kaikki asetuksesi. Negatiivinen Z-offset Syötä mitatun korkeuden suuruinen arvo. Jos mitat ovat 247 mm, sopiva arvo on -247 mm. Tämä sijoittelutekniikka sijoittaa mallin tulostusalustan alapuolelle, ja vain viimeisteltävä osa näkyy virtuaalisen tulostuspinnan yläpuolella. Reuna-asetukset tulee vaihtaa helmaksi, jotta vältetään tarttumisongelmat kappaleita myöhemmin yhdistettäessä. Malli voidaan sitten leikata ja valmistella normaalin prosessin mukaisesti.

Tarkka verkkomikserimenetelmä

Monimutkaiset mallit tai täydellisen tarkkuuden vaativat tilanteet hyötyvät tästä lähestymistavasta:

Alkuperäinen mallisi tulee viedä STL-tiedostona ja tuoda Meshmixeriin, ilmaiseen 3D-mallinnustyökaluun, jossa on tehokkaat muokkausominaisuudet. Tasoleikkaustyökalu mahdollistaa mallin tarkan viipaloinnin mitatulla korkeudella. Leikkaustasoa voidaan hienosäätää pitämällä sinistä suuntakahvaa painettuna ja käyttämällä nuolinäppäimiä tarkkaan sijoitteluun. Leikkauksen tarkkuus voidaan varmistaa vertaamalla leikkaustason leveysmittoja fyysisiin mittoihisi. Vain yläosa tulee viedä uutena STL-tiedostona ja tuoda sitten viipaloijaasi lopullista valmistelua varten.

3. Testaa ennen sitoutumista

Nopea testituloste ennen kuin sitoudut koko palautusvaiheeseen, se on älykäs lähestymistapa varmentamiseen:

Palautusmalli tulisi käynnistää, mutta pysäyttää se vain 5–6 mm:n korkeuden jälkeen, mikä riittää vakaan kappaleen luomiseen testausta varten. Jäähdytyksen jälkeen tämä testikappale voidaan asettaa epäonnistuneen tulosteen päälle sopivuuden tarkistamiseksi. Onnistuneessa testissä näkyy lähes täydellinen kohdistus ja minimaaliset raot reunojen ympärillä.

Huono istuvuus vaatii mittojen tai leikkaustason säätämistä ennen uutta testiä. Tämä testausprosessi säästää arvokasta aikaa ja materiaalia estämällä täydellisen palautumiskappaleen sopimattomuuden.

4. Tulosta palautumiskappaleesi

Kun testikappaleesta on vahvistettu, että kohdistus on oikea, koko palautusosa voidaan tulostaa. Asetuksia tulisi käyttää alkuperäisen tulosteen kanssa samoja – sama kerroskorkeus, täyttöprosentti, lämpötila ja tulostusnopeus. Mahdolliset vaihtelut saattavat aiheuttaa huomattavia eroja alkuperäisen ja palautusosan välillä.

Palautuskappale tulee poistaa varovasti tulostusalustalta tulostuksen jälkeen. Molemmat osat on tarkastettava nauhojen, läikkien tai epätäydellisyyksien varalta, jotka saattavat estää puhtaan liitoksen, ja ongelmakohdat on tasoitettava hienolla hiekkapaperilla tai askarteluveitsellä.

5. Yhdistä palaset yhteen

Toipumisyrityksesi huipentuu, kun kiinnität palautuskappaleesi alkuperäiseen tulosteeseen:

Molempien liitospintojen on oltava täysin puhtaat ja pölyttömät sekä roskattomat, jotta tarttuvuus on kunnollinen. Valitse filamenttityypillesi sopiva liima:

- PLA reagoi hyvin superliimaan (CA-liima)

- ABS-jarrut voidaan liittää asetonilietteellä tai ABS-sementillä

- PETG tarttuu yleensä parhaiten pikaliimalla tai epoksilla

Osien huolellinen kohdistaminen on ratkaisevan tärkeää, ja kaikkien ominaisuuksien ja muotojen on oltava täsmälleen samat.

Kappaleet tulee pitää tiukasti kiinni, kunnes alkusidos muodostuu, minkä jälkeen niiden annetaan kovettua kokonaan liimaohjeiden mukaisesti.

Liitoksen jälkeisiin töihin voi kuulua sauman hiominen ja täyteaineen levittäminen saumattoman pinnan aikaansaamiseksi.Maalauksen tai viimeistelyn jälkeen korjausjälki on yleensä lähes huomaamaton.

Kuinka estää tulevat 3D-tulostusongelmat

Hyvät palautumistaidot ovat hyödyllisiä, mutta virheiden ennaltaehkäisy säästää aikaa ja materiaaleja. Tässä on käytännön vinkkejä tulostusvirheiden välttämiseksi:

Asenna filamenttiohjain ja anturi

Kuiva laatikko, jossa on PTFE-putki, estää filamentin tarttumisen ja pitää kosteuden ulkona. Lisää filamentin valuma-anturi tulostimeesi pitkiä tulosteita varten – se pysähtyy automaattisesti, kun filamentti loppuu. Useimmat nykyaikaiset tulostimet tukevat näitä antureita yksinkertaisen emolevyyn kytkennän kautta.

Puhdista suutin 100 tulostustunnin välein

Pura ja puhdista hotend-kokoonpano 100 tulostustunnin välein. Tarkista Bowden-putken kuluminen kohdasta, jossa se kohtaa hotendin. Testaa hihnan kireys ilmaisella älypuhelinsovelluksella – löysät hihnat aiheuttavat kerrosten siirtymistä ja epäonnistuneita tulosteita.

Lisää yksinkertainen tulostinkotelo

Jopa yksinkertainen vaahtomuovilevystä tehty tee-se-itse-kotelo auttaa ylläpitämään vakaata lämpötilaa. Yön yli tulostettaessa kannattaa harkita älypistoketta, jossa on lämpötila-anturi. Se voi katkaista virran, jos huoneenlämpötila laskee liian alhaiseksi, estäen kylmän vedon aiheuttamat tulostusongelmat.

Hanki UPS sähkökatkosten varalta

Pieni UPS-laite (350–500 VA) pitää tulostimesi toiminnassa lyhyiden sähkökatkosten aikana. Jos tulostimessasi on sähkökatkon jälkeinen palautustoiminto, testaa tätä ominaisuutta pienellä tulosteella ennen kuin luotat siihen usean päivän projekteissa.

Tarkista kolme kriittistä kohtaa ennen pitkiä tulosteita

Yli neljän tunnin tulosteissa: esikatsele G-koodia varmistaaksesi tukirakenteet; mittaa filamentin halkaisija useista kohdista varmistaaksesi yhdenmukaisuuden; ja suorita ensimmäisen kerroksen testi varmistaaksesi alustan tarttumisen. Nämä nopeat tarkistukset estävät yleisimmät viat.

Jaa suuret mallit pienempiin osiin

Suuria tulosteita varten jaa mallisi osiin kohdistustapeilla. Meshmixer tekee tästä helppoa antamalla sinun leikata malleja ja lisätä liitoskohtia. Kun tulostus epäonnistuu, sinun tarvitsee tulostaa vain yksi osa uudelleen sen sijaan, että aloittaisit kokonaan alusta.

Tee epäonnistuneista vedoksista valmiita malleja!

Kun 3D-tulostuksesi epäonnistuu lähes valmiina, sinun ei tarvitse aloittaa alusta. Tässä artikkelissa esitetyillä palautusmenetelmillä – huolellisella mittaamisella, jatkokappaleen luomisella, sopivuuden testaamisella ja osien asianmukaisella liittämisellä – voit säästää päivien työn ja arvokasta materiaalia. Nämä tekniikat eivät ainoastaan pelasta nykyistä projektiasi, vaan myös lisäävät luottamustasi tulevia tulostushaasteita varten. Oikealla lähestymistavalla tulostusvirhe on vain väliaikainen takaisku, ei projektin loppu.

Q2

Q2

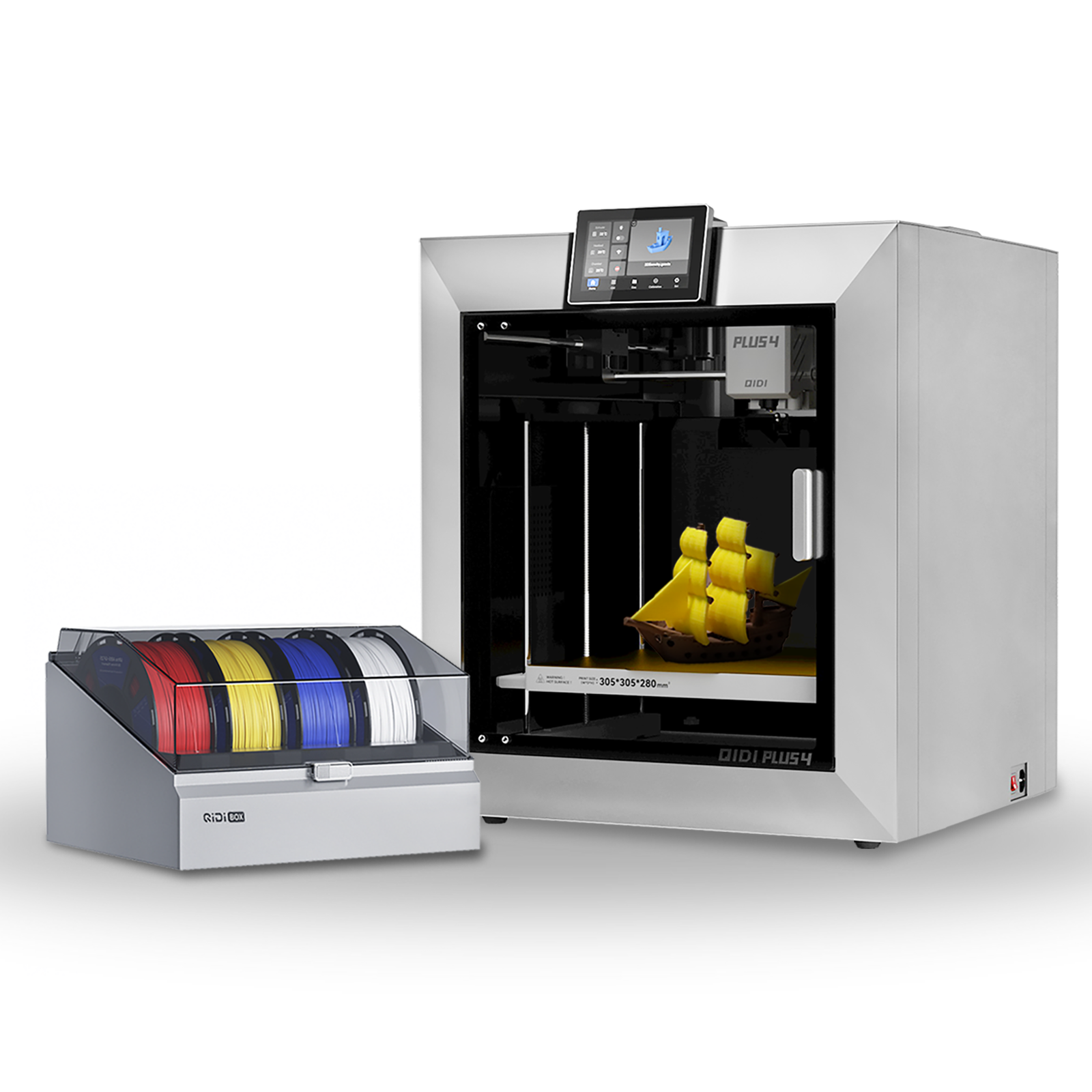

Plus4

Plus4

Qidi -laatikko

Qidi -laatikko

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/files/3034a1133efe01daba919094b70c6310.jpg?v=1750300120) Q1Pro

Q1Pro

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/products/X-MAX3-3D-Printer-02.png?v=1750300138) Max3

Max3

I-Fast

I-Fast