Hogyan lehet erősebbé tenni a 3D -s nyomtatványokat

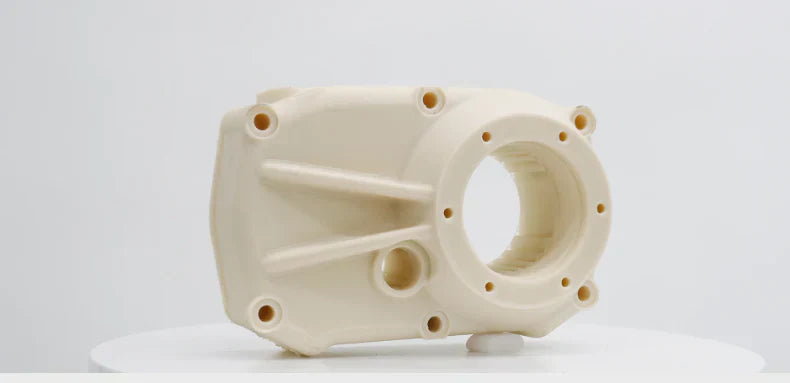

A 3D nyomatoknak elég erősnek kell lenniük a rendeltetésükhöz, legyen szó akár funkcionális alkatrészről, akár bemutató modellről. Számos tényező befolyásolja a nyomtatás erősségét, a választott anyagoktól kezdve a nyomtató beállításáig. Ez az útmutató gyakorlati módszereket ismertet az erősebb nyomatok készítésére a jobb anyagválasztás, a tervezési változtatások, az optimális nyomtatóbeállítások és a hasznos utófeldolgozási módszerek révén.

1. lépés: Válassza ki a megfelelő erősségű Filamentet

A az Ön által választott anyag óriási hatással van a 3D-nyomatok erősségére. Minden egyes Filamenttípusnak más tulajdonságai vannak, amelyek bizonyos felhasználási módokhoz alkalmassá teszik.

Gyakori szálak és szilárdsági tulajdonságaik

- PLA: Könnyen nyomtatható, jó merevséggel, de 60°C-on meglágyul. Túl rideg az olyan alkatrészekhez, amelyeknek igénybe kell venniük, vagy kültéri használatra alkalmasak.

- ABS: Ütésállóbb és hőállóbb (akár 105°C-ig), mint a PLA. Jó mechanikus alkatrészekhez, de magasabb nyomtatási hőmérsékletet igényel és hajlamos a vetemedésre.

- PETG: Középút a PLA és az ABS között. Jó rétegtapadás és ütésállóság, mérsékelt hőállósággal (75°C). Jól használható olyan alkatrészekhez, amelyeknek rugalmasságra van szükségük törés nélkül.

- Nejlon: Nagyon strapabíró, kiváló kopásállósággal. Tökéletes fogaskerekekhez, zsanérokhoz és kötőelemekhez. Nedvszívó, ezért nyomtatás előtt szárazon kell tartani.

Speciális Filamentek a maximális szilárdságért

- Szénszálas töltetű: Merevséget biztosít és csökkenti a súlyt. Jó merev alkatrészekhez, de gyorsabban elhasználhatja a nyomtató fúvókáit.

- Üvegszállal erősített: Javítja a hőállóságot és a merevséget, miközben megőrzi a megfelelő ütésállóságot.

- Fémmel töltött: Súlyt ad és jobban vezeti a hőt. Főleg a megjelenésért, de segíthet a hőelvezetésben is.

Melyik Filamentet kell használni az adott alkalmazásokhoz

- Teherhordó alkatrészekhez: Használjon nejlon vagy szénszálas kompozitokat

- Rugalmas alkatrészekhez: Válasszon TPU nagy rugalmasságért vagy nejlon közepes rugalmasságért és szilárdságért

- Hőállóság szempontjából: Pick PC (akár 125°C-ig működik)

- Kültéri használatra: Válassza az ASA-t az UV-állóság és a kisebb vetemedés érdekében

Minőségi Filament A jó hírű márkáktól származó termékek nagyban számítanak, ha az erő a legfontosabb.

2. lépés: Tervezze meg modelljeit a maximális szilárdság érdekében

A 3D modell megtervezésének módja nagyban befolyásolja annak szilárdságát, függetlenül a felhasznált anyagtól. Az okos tervezési döntések jelenthetik a különbséget a könnyen törhető alkatrészek és a feszültség alatt állók között.

Éles sarkok cseréje lekerekítésekre és letörésekre

Az éles sarkok koncentrálják a feszültséget és törési pontokat hoznak létre a nyomatokon. Lekerekített élek (lekerekítések) vagy ferde átmenetek (letörések) hozzáadása egyenletesebben osztja el az erőt az alkatrészen. Már egy kis, 1-2 mm-es sugár a sarkoknál is jelentősen javítja a szilárdságot a funkcionalitás megváltoztatása nélkül. A nagy igénybevételnek kitett területeken, mint például a horogtalpak vagy a rögzítőfuratok, a plusz vastagság jelentős szilárdsági előnyöket biztosít minimális további anyagfelhasználással.

Sík felületek megerősítése bordákkal és merevítésekkel

Ahelyett, hogy az egész alkatrészt vastagabbá tennéd, célzottan erősítsd meg a szerkezeted. A sík felületek mentén futó vékony bordák kiváló merevséget biztosítanak kevesebb anyagfelhasználás mellett. Az illesztéseknél és sarkoknál, háromszög alakú tartók (merevítőelemek) hatékonyan továbbítják az erőket az összekötő szakaszok között. Ezek a stratégiai megerősítések ugyanazokat a mérnöki elveket követik, mint amelyeket az építőiparban és a gyártásban alkalmaznak, ami erősebb nyomatokat eredményez rövidebb nyomtatási idővel.

Rétegek orientálása az erő irányára merőlegesen

A nyomtatás tájolása nagyban befolyásolja a szilárdságot, mivel a 3D nyomatok a rétegek között a leggyengébbek. Helyezze el a modellt úgy, hogy a rétegvonalak merőlegesek legyenek a fő erőkre, amelyeknek ki lesz téve. Például nyomtasson egy horgot, amelynek rétegei keresztezik a görbét, ahelyett, hogy végigfutnának rajta. Ha nem biztos a legjobb tájolásban, nyomtasson kis tesztmintákat különböző pozíciókban, mielőtt elkészítené a teljes méretű alkatrészt. Ez az egyszerű lépés drámaian javíthatja a nyomat tartósságát.

3. lépés: Optimalizálja a 3D nyomtató beállításait az erősség érdekében

Miután kiválasztottad a megfelelő anyagot és megfelelően megtervezted a modelledet, a 3D nyomtató beállításai válnak az erős nyomatok létrehozásának végső kritikus tényezőjévé. Így módosíthatod a szeletelő beállításait a maximális szilárdság érdekében:

Rétegmagasság beállítása az erősségegyensúly érdekében

A rétegek magassága befolyásolja mind a szilárdságot, mind a nyomtatási időt. A szilárdságra összpontosító alkatrészek esetében a közepes rétegek (0,2-0,3 mm) gyakran jobb rétegtapadást biztosítanak, miközben gyorsabban nyomtatnak, mint a vékony rétegek. A rétegek közötti jobb kötés felülmúlhatja a vékonyabb rétegek precíziós előnyeit a funkcionális alkatrészek esetében. A nagyon vékony rétegek növelik a részleteket, de a nyomtatás tovább tart, míg a nagyon vastag rétegek csökkenthetik a szilárdságot a rossz tapadás miatt.

Válassza ki a megfelelő kitöltési mintát és sűrűséget

A kitöltési minta jelentősen befolyásolja a szilárdságot. A háromszög vagy giroszkópos minták jellemzően a legjobb szilárdság-anyag arányt kínálják. A méhsejt kiváló teljes körű szilárdságot biztosít, míg a köbös kitöltési minta a felülről lefelé irányuló nyomószilárdságban tűnik ki. Az adott erőirányokhoz ennek megfelelően kell kiválasztani a kitöltési mintát.

A legtöbb funkcionális alkatrész jól teljesít 20-40%-os kitöltési sűrűséggel, kiegyensúlyozva a szilárdságot és az anyagfelhasználást. Az 50-60%-ra való emelés mérsékelt szilárdságnövekedést eredményez, de megduplázza a nyomtatási időt és az anyagfelhasználást. Fontolja meg a magasabb kitöltési százalékok használatát csak bizonyos, nagy igénybevételnek kitett területeken, ne pedig az egész alkatrészen.

Növelje a falvastagságot a külső szilárdság érdekében

A falvastagság (kerületi szám) gyakran jobban hozzájárul az összszilárdsághoz, mint a kitöltés. Három-négy kerület (1,2-1,6 mm 0,4 mm-es fúvókával) kiváló külső héjszilárdságot biztosít a legtöbb alkalmazáshoz. A külső héj sok esetben a terhelés nagy részét viseli, így ez a beállítás rendkívül hatékony. Emellett növelje a felső és alsó rétegek számát legalább 4-5 rétegre a feszültségátmeneti pontokon a jobb merevség érdekében.

4. lépés: A jobb rétegtapadás érdekében szabályozza a nyomtatási környezetet

A nyomtatási környezet jelentősen befolyásolja a rétegek tapadását és az általános nyomtatási szilárdságot. Ezek a gyakran figyelmen kívül hagyott tényezők jelenthetik a különbséget a robusztus alkatrészek és a korai meghibásodások között.

Stabil hőmérséklet és páratartalom fenntartása

Nyomtatási környezet konzisztenciája közvetlenül befolyásolja a filament teljesítményét és a rétegek tapadását. Tartsa a nyomtatási területet stabil, 20-25°C (68-77°F) közötti hőmérsékleten, hogy megakadályozza a vetemedést és javítsa a rétegek kötését. A hőmérséklet-ingadozásokra érzékeny anyagok, például az ABS esetében a burkolat segít fenntartani az állandó feltételeket, és megakadályozza a huzatot, amely rétegek szétválását okozhatja. A páratartalom szabályozása ugyanilyen fontos, különösen a higroszkópos filamentek, például a nejlon és a PLA esetében. Használaton kívül a filamenteket légmentesen záródó tartályokban, szárítószerrel együtt tárolja, és fontolja meg filamentszárító használatát, mielőtt szabadon lévő anyagokkal nyomtatna.

A nyomatok helyes kezelése és tárolása

A megfelelő kezelés megőrzi a 3D nyomatok épségét. Hagyja a nyomatokat teljesen lehűlni, mielőtt eltávolítja őket a nyomtatóágyról, hogy elkerülje a vetemedést vagy a feszültség okozta deformációt. A nyomatok tárgyasztalról való leválasztásakor gyengéd, egyenletes nyomást alkalmazzon, ne éles ütéseket, amelyek belső repedéseket okozhatnak.Funkcionális használatra szánt nyomatok esetén vegye figyelembe a tárolási körülményeket. A PLA fokozatosan lebomlik UV-fény és magas páratartalom hatására, míg az ABS és a PETG jobb hosszú távú stabilitást biztosít. A kritikus alkatrészeket hűvös, száraz, közvetlen napfénytől védett helyen tárolja, hogy megőrizze szilárdsági tulajdonságaikat.

5. lépés: Nyomtatás után hő, vegyszerek és megerősítés alkalmazása

Még a nyomat elkészülte után is számos utófeldolgozási technika jelentősen javíthatja annak szilárdságát. Ezek a módszerek a szabványos nyomatokat rendkívül tartós alkatrészekké alakíthatják.

Hőkezelés a nyomatokon lágyítással

A hőkezelés a nyomatok molekuláris szerkezetének javításával erősíti őket. PLA esetén 80-85°C-ra (175-185°F) kell melegíteni 30-45 percig, majd lassan lehűteni. Ez a folyamat akár 40%-kal is növelheti a PLA szilárdságát, miközben javítja a hőállóságot. ABS esetén 95-100°C-ot (200-212°F) kell használni. Vegye figyelembe, hogy a hőkezelés során némi méretváltozás történhet, ezért először kis nyomatokon végezzen tesztet. A különböző Filament márkák az optimális eredmény elérése érdekében kissé eltérő hőmérsékletet igényelhetnek.

Vegyi kezelések alkalmazása erősebb rétegkötésekhez

A kémiai kezelések javítják a rétegek tapadását és a felületi szilárdságot. ABS nyomatok esetén az acetongőzös simítás részben feloldja a rétegvonalakat, erősebb kötéseket hozva létre a rétegek között. Helyezze a nyomatot egy lezárt edénybe acetongőzzel 20-30 percre. PLA és más anyagok esetén az olyan bevonatok, mint az XTC-3D epoxigyanta, ütésállóságot és nedvesség elleni védelmet biztosítanak. Ezek a tömítőanyagok egy vékony védőréteget hoznak létre, amely 25-30%-kal növelheti a funkcionális szilárdságot.

Fizikai megerősítések hozzáadása a kritikus alkatrészekhez

A maximális szilárdság érdekében adjon hozzá mechanikus megerősítéseket. Szüneteltesse a nyomtatást a stratégiai rétegeknél, hogy fémrudakat, menetes betéteket vagy szénszálas darabokat helyezzen be, majd folytassa a nyomtatást a végleges beágyazáshoz. Alternatív megoldásként tervezzen csatornákat a modellben az erősítések hozzáadásához a nyomtatás után. Különálló alkatrészek összeillesztésekor speciális ragasztók, mint például a cianoakrilát aktivátorral vagy a kétkomponensű epoxigyanta, erősebb kötést hozhatnak létre, mint az eredeti anyag.

6. lépés: Teszteld, tanulj és fejleszd a nyomataidat

Az igazán erős 3D nyomatok létrehozása egy iteratív folyamat. Az alkatrészek tesztelése és az adatvezérelt fejlesztések idővel a legjobb eredményekhez vezetnek.

Végezzen egyszerű szilárdsági teszteket

Nincs szükséged drága felszerelésre nyomtatási erősség tesztelésePróbáljon ki kontrollált feszültségteszteket, például hajlítást, csavarást vagy növekvő magasságból való leejtést a törési pontok megtalálásához. A nagyobb pontosság érdekében hozzon létre egyszerű tesztberendezéseket, amelyek növekvő erőt alkalmaznak a törésig. Dokumentálja, hogy az egyes alkatrészek hol és hogyan hibásodnak meg – legyen szó rétegszétválásról, kitöltés összeomlásáról vagy kerületi repedésről. Funkcionális alkatrészek esetén szimulálja a valós használati körülményeket, de nagyobb intenzitással, hogy azonosítsa a potenciális meghibásodási pontokat.

Célzott fejlesztések végrehajtása

A teszteredmények segítségével végezzen konkrét módosításokat ahelyett, hogy mindent egyszerre változtatna. Ha az alkatrészek a rétegvonalaknál eltörnek, a rétegek tapadására összpontosítson a hőmérséklet vagy az áramlási sebesség beállításával. Kitöltési hibák esetén próbáljon ki különböző mintákat, vagy növelje a sűrűséget a kritikus területeken. Ha a kerületek megrepednek, további falak vagy eltérő tájolás oldhatja meg a problémát. Készítsen tesztnaplót, amely nyomon követi az egyes változtatásokat és azok hatását a szilárdságra, hogy azonosítsa, mely módosítások biztosítják a legjelentősebb javulást.

Fejleszd ki a saját legjobb gyakorlataidat

A tesztelés és iteráció során felfedezheti a beállítások, tervek és technikák azon kombinációit, amelyek a legjobban működnek a nyomtatójához és a gyakori alkalmazásokhoz. Készítsen egy referencia útmutatót a bevált konfigurációkról a különböző szilárdsági követelményekhez.A legsikeresebb 3D nyomtatástervezők minden egyes nyomtatást egy folyamatos tanulási folyamat részének tekintenek, ahol minden iteráció valamivel erősebb, mint az előző. Ez a folyamatos fejlesztési megközelítés végül olyan nyomatokhoz vezet, amelyek még igényes alkalmazásokban is megbízhatóan teljesítenek.

Erősítsd meg megfelelően a 3D nyomataidat!

Az erősebb 3D nyomatok készítése egyszerűbb, mint gondolnád. Válassz a megfelelő anyag A projektedhez a szilárdságot szem előtt tartva tervezz, lekerekített sarkokat és megerősítéseket használva, és optimalizáld a nyomtató beállításait – különösen a falvastagságot és a kitöltést. Nyomtass stabil környezetben, alkalmazz utófeldolgozási kezeléseket, ha szükséges, és tanulj minden nyomatból teszteléssel és célzott fejlesztésekkel. Kezdj az útmutató egyik technikájával a következő nyomaton, és győződj meg róla, hogy milyen különbség van a szilárdságban.

Q2

Q2

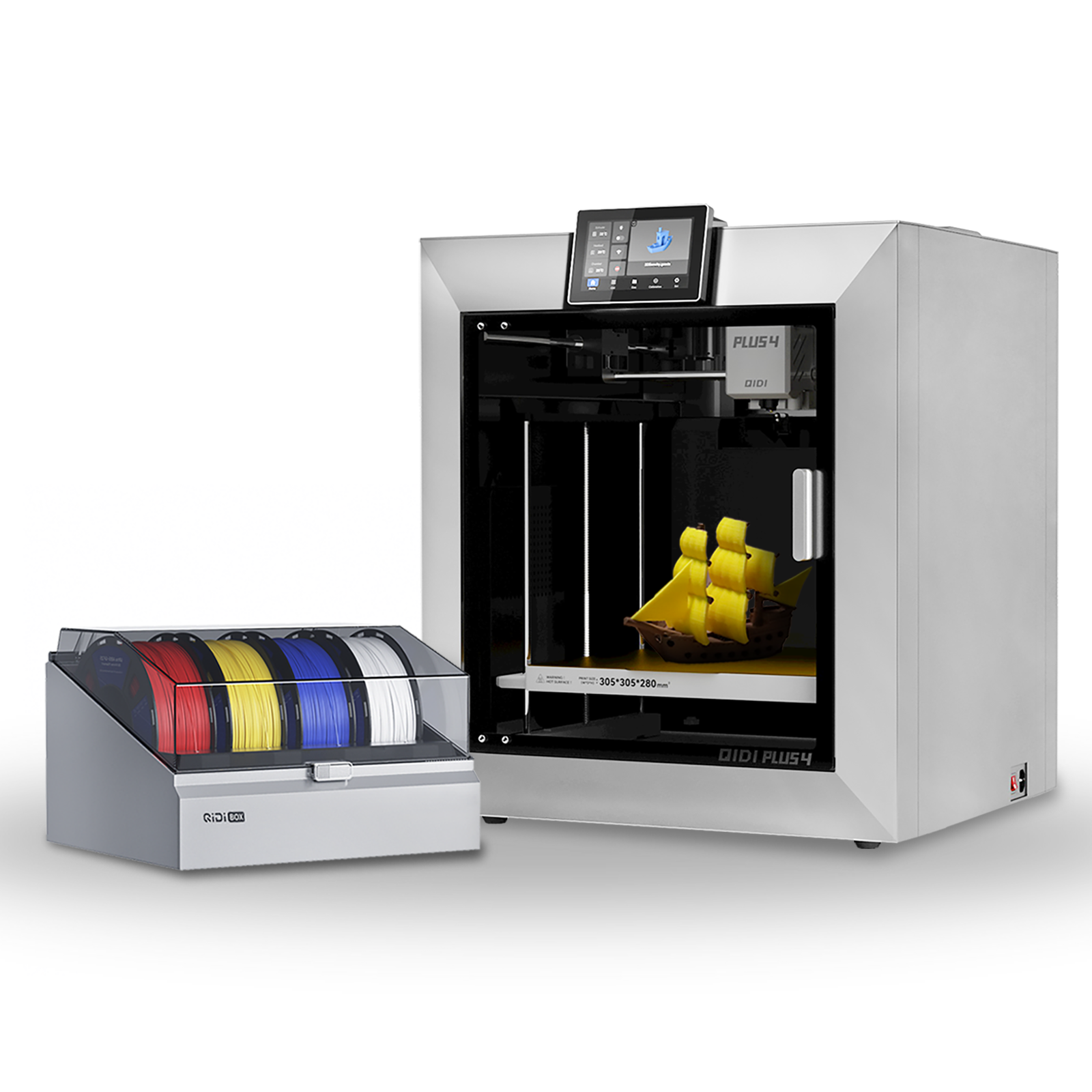

Plusz4

Plusz4

Qidi doboz

Qidi doboz

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/files/3034a1133efe01daba919094b70c6310.jpg?v=1750300120) Q1Pro

Q1Pro

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/products/X-MAX3-3D-Printer-02.png?v=1750300138) Max3

Max3

Igyem

Igyem