Hogyan válassza ki a megfelelő ipari minőségű kompozit anyagokat a 3D projektekhez

Ha a 3D nyomtatott alkatrészeknek erősebbnek vagy tartósabbnak kell lenniük, mint amit a hagyományos műanyagok kínálnak, itt az ideje, hogy az ipari minőségű kompozitokat vizsgálja. Ezeknek a fejlett anyagoknak a használata lehetővé teszi olyan funkcionális alkatrészek létrehozását, amelyek erősek, könnyűek és tartósak. Bárki számára, aki mérnöki vagy terméktervezési területen dolgozik, a megfelelő kompozit kiválasztása kritikus lépés. A választott anyag befolyásolja az alkatrész teljesítményét, élettartamát és költségét. Ez az útmutató egy egyszerű folyamatot kínál, amely segít a megfelelő anyag kiválasztásában. legjobb anyag a projekted egyedi igényeihez igazodva.

Mik azok az ipari 3D nyomtatási kompozitok?

A 3D nyomtatáshoz használt ipari kompozitok két fő részből állnak: egy alap műanyagból és egy erősítő szálból. Az egyes részek funkcióinak megértése kulcsfontosságú a megfelelő kiválasztásához.

Alappolimer és erősítőszál

Az alappolimer, vagy mátrix, a fő műanyag, amely megadja az alkatrész alapvető alakját és tulajdonságait, például a vegyi vagy hőállóságot. Gyakori választások közé tartoznak a mindennapi műszaki műanyagok, mint például a nejlon (PA) vagy a PETG, valamint nagy teljesítményű polimerek, mint például a PEEK, amelyek képesek ellenállni a szélsőséges hőmérsékleteknek és a durva vegyszereknek.

Az erősítőszál adja a kompozit nagy szilárdságát. Ezeket a szálakat az alappolimerhez keverik, hogy jelentősen javítsák a mechanikai tulajdonságokat, például a merevséget és az ütésállóságot. A három leggyakoribb szál a szénszál, az üvegszál és a Kevlar®.

Aprított szálak vs. folytonos szálak

A szál műanyaghoz való hozzáadásának módja óriási különbséget jelent a végső alkatrész teljesítményében.

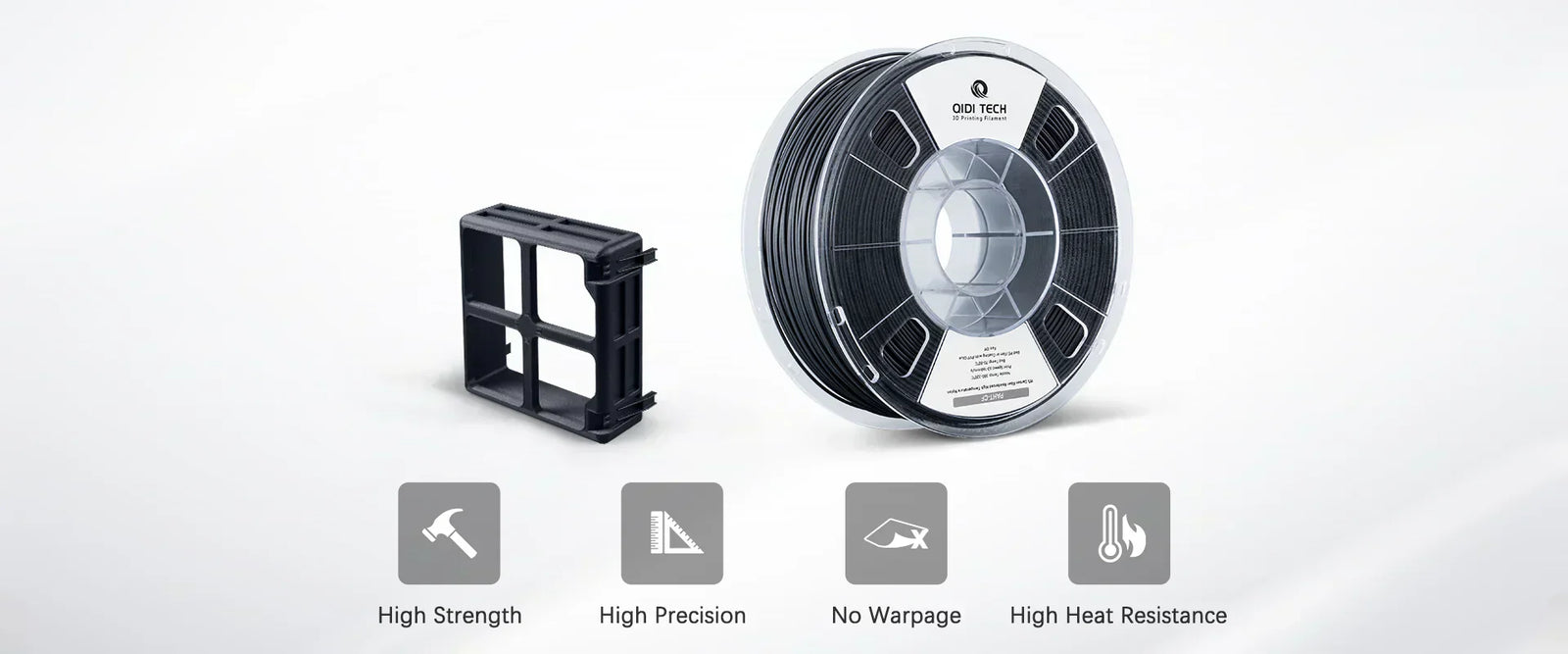

Az aprított szálak rövid szálak, amelyeket nyomtatás előtt kevernek a műanyag szálba. A nyomtatás során ezek a szálak szétszóródnak az anyagban, így az egész alkatrész erősebb és merevebb, mint az alap műanyag önmagában. Számos szabványos... 3D nyomtatók Használhatja ezeket a Filamenteket, amennyiben edzett fúvókájuk van, amely nem kopik el a csiszolóanyagtól.

A folytonos szálak ezzel szemben egyetlen, megszakítatlan szálak, amelyeket egy speciális nyomtató egy második fúvókával a nyomtatási folyamat során fektet le az alkatrész belsejében. Ez az eljárás lehetővé teszi, hogy pontosan oda helyezze az erőt, ahol szükséges, így olyan alkatrészeket hoz létre, amelyek ugyanolyan erősek lehetnek, mint a megmunkált alumínium, de sokkal könnyebbek. Ez teszi lehetővé a fém alkatrészek 3D nyomtatott kompozitokkal való helyettesítését.

Hogyan válasszunk anyagot 3D projektjeinkhez?

A megfelelő anyag nem mindig a legerősebb – az az, amelyik praktikus és költséghatékony módon megfelel a projekt igényeinek. Egy világos folyamat követése segít elkerülni a túldimenzionált és szükségtelenül drága anyag kiválasztását.

1. lépés: Követelmények meghatározása

Először is meg kell határozni, hogy mit kell tennie az alkatrésznek, és milyen körülmények között kell majd működnie. Ez magában foglalja a mechanikai, termikus és kémiai követelmények felmérését.

- Mechanikai szükségletekEz gyakran a kompozit anyagok használatának elsődleges oka. Gondolja át, hogy milyen erőket kell az alkatrésznek elviselnie. Nagy szilárdságra és merevségre van szüksége a hajlításállósághoz, mint például egy tartókonzol vagy egy gyártósablon? Vagy szívósságra és ütésállóságra van szüksége az esések vagy ütések elviseléséhez, ami gyakori a robotmegfogóknál? A mozgó alkatrészek esetében a kifáradási és kopásállóság kulcsfontosságú.

- Termikus igényekAz üzemi hőmérséklet kritikus tényező. Egy anyag hőelhajlási hőmérséklete (HDT) jelzi, hogy mikor kezd el lágyulni terhelés alatt. Ez létfontosságú a motorok közelében, járművekben vagy forró gyári környezetben használt alkatrészek esetében.

- Kémiai és környezeti igényekVegye figyelembe az alkatrész környezetét. Olajoknak, hűtőfolyadékoknak vagy más vegyszereknek lesz kitéve? A kültéri alkatrészeknek UV-stabilitásra van szükségük, hogy megakadályozzák a rideggé válást.A precíziós szerszámoknak alacsony nedvességfelvételre van szükségük a méretpontosság megőrzéséhez párás körülmények között.

2. lépés: Az igényeid rangsorolása

Miután elkészítette a követelmények listáját, döntse el, melyek a „kötelezően szükségesek” és melyek a „jó, ha van”. Ez azért fontos, mert szinte mindig kompromisszumokat kell találnia. Például a szénszál nagy merevséget kínál, de törékenyebb, mint a Kevlar®. A magas hőmérsékletű műanyagok, mint például a PEEK, jól teljesítenek, de lényegesen többe kerülnek, mint a nejlon. Az igények rangsorolása segít abban, hogy a legfontosabbakra összpontosítson, és kiegyensúlyozott, megfizethető megoldást találjon.

Az erősítőszálak összehasonlítása

Miután az alkalmazás követelményei világosan meghatározottak és rangsorolva vannak, most már felmérheti, melyik erősítőszál a megfelelő. Mindegyik más-más előnyöket kínál.

Szénszál

A szénszál a legjobb anyag azokhoz a dolgokhoz, amelyeknek erősnek és merevnek, ugyanakkor könnyűnek is kell lenniük. Emiatt tökéletes repülőgépipari és robotikai alkatrészek könnyebbé tételéhez, vagy olyan ipari szerszámok gyártásához, amelyekkel kiválthatók a nehezebb és alumíniumból készült alkatrészek. De mivel nagyon merev, nagyon törékeny is, így nem jó olyan helyzetekben, ahol erős ütés érheti. Ez a legdrágább, és ez a megerősítés legköltségesebb módja.

Üveggyapot

Az üvegszál egy erős, tartós anyag, amely sok mindenre felhasználható. Ráadásul nagyon olcsó is. Mivel nem vezeti az áramot, gyakran használják prototípusok, elektronikai házak, valamint általános célú készülékek és szerelvények gyártásához, amelyeknek erősebbnek kell lenniük, mint a műanyag önmagában. Szénszál erősebb, de könnyebb és merevebb, mint a szénszál.

Kevlar® (aramid szál)

Az aramid szálakból készült Kevlar® a hosszú élettartam szempontjából a legjobb anyag, mivel nagyon szívós és nem kopik könnyen. Nagyszerűen használható olyan alkatrészekhez, amelyeknek sokáig kell tartaniuk és meg kell védeniük magukat a sérülésektől, például puha pofákhoz a kényes alkatrészek vagy a durva igénybevételnek kitett összeszerelési darabok befogásához. Nehéz lehet csiszolni vagy gyártani, és a nyomószilárdsága nem olyan magas, mint az üvegszálé vagy a szénszálé.

Az anyagválasztáson túl: a siker gyakorlati tényezői

A megfelelő anyag kiválasztása csak egy része az egyenletnek. A nyomtató képességei, az alkatrész kialakítása és a költségvetése ugyanolyan fontos a sikerhez.

3D nyomtatókövetelmények

Nem minden 3D nyomtató képes kezelni ezeket az anyagokat. Ahogy korábban említettük, az aprított szálak koptató hatásúak, és speciális... edzett acél fúvóka a károsodás elkerülése érdekében. A magas hőmérsékletű műanyagokhoz, mint például a PEEK, fűtött nyomtatókamrával rendelkező nyomtatóra van szükség a sikeres nyomtatáshoz. És ha a folytonos szálak által említett kiváló szilárdságot szeretné, akkor egy kifejezetten ezzel a technológiával felszerelt nyomtatót kell használnia.

Additív gyártáshoz való tervezés (DfAM)

Ahhoz, hogy a legtöbbet hozd ki egy kompozit anyagból, kifejezetten hozzá kell tervezned az alkatrészt. Nem lehet csak úgy kinyomtatni egy fémhez készült tervet, és elvárni, hogy az jól működjön. A korábban meghatározott szilárdsági követelmények teljesítéséhez a tervet optimalizálni kell. A folytonos szálak esetében ez azt jelenti, hogy a szálakat a legnagyobb feszültségű útvonalak mentén kell orientálni. Topológiaoptimalizáló szoftvert is használhatsz olyan tervek létrehozásához, amelyek csak ott használnak anyagot, ahol szükség van rá, maximalizálva a szilárdság-tömeg arányt.

Költségvetés és termelési mennyiség

Végül vegye figyelembe a teljes költséget. Ez nem csak a következők árát tartalmazza: anyagorsó, hanem a nyomtatási időt és a nyomtató esetleges kopását is. Mindig mérlegelje, hogy egy olcsóbb kompozit anyag megfelel-e az összes „kötelező” követelményének, mielőtt egy drágább, nagyobb teljesítményű opció mellett döntene.

Lépjen előre 3D projektjeivel egy világos tervvel!

A nagyszerű kompozit alkatrészhez vezető út egy átgondolt lépésekből álló folyamat. A projekt igényeinek világos megértésével kezdődik. Az igények első meghatározásával hatékonyan összehasonlíthatja az olyan anyagok előnyeit, mint a szénszál, az üvegszál és a Kevlar®. Ha figyelembe veszi a nyomtatóját, a tervezési stratégiáját és a költségvetését is, akkor a találgatásból megalapozott mérnöki döntést hozhat. Ez a gyakorlatias megközelítés biztosítja, hogy az Ön által létrehozott alkatrész megbízható, hatékony és a projekt szempontjából is megfelelő legyen.

Q2

Q2

Plusz4

Plusz4

Qidi doboz

Qidi doboz

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/files/3034a1133efe01daba919094b70c6310.jpg?v=1750300120) Q1Pro

Q1Pro

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/products/X-MAX3-3D-Printer-02.png?v=1750300138) Max3

Max3

Igyem

Igyem