A 3D nyomtatási technológia fő típusai

A 3D nyomtatás számos iparágra hatással volt, lehetővé téve olyan dolgok létrehozását, mint a prototípusok, az egyedi termékek és akár az összetett orvosi implantátumok. Bár számos 3D nyomtatási módszer létezik, mindegyiknek megvannak a maga erősségei és ideális felhasználási módjai, fontos megérteni a főbb típusokat. Ez a cikk a leggyakoribb 3D nyomtatási technológiák alapjait, alkalmazásait, előnyeit és hátrányait vizsgálja. Ezek közé tartozik a Fused Deposition Modeling (FDM), a Stereolitográfia (SLA), a Digitális Fényfeldolgozás (DLP), a Szelektív Lézeres Szinterelés (SLS), az Anyagsugaras Nyomtatás, Drop on Demand, a Homokkötő Szinterelés, a Fémkötő Szinterelés, a Közvetlen Fémlézeres Szinterezés (DMLS), a Szelektív Lézeres Olvasztás (SLM) és az Elektronsugaras Olvasztás (EBM). Ezen módszerek megértésével kiválaszthatja az igényeinek megfelelő 3D nyomtatási megközelítést.

Rövid összehasonlító táblázat:

| Technológia | Felhasznált anyagok | Alkalmazások | Előnyök | Hátrányok |

|---|---|---|---|---|

| FDM | Műanyagok | Prototípusok, modellek | Olcsó, egyszerű | Alacsonyabb minőség |

| Szolgáltatási szint megállapodás | Gyanták | Sima prototípusok | Nagyszerű részletek | Drágább |

| SLS | Polimer porok | Funkcionális részek | Erős, tartós alkatrészek | Drága |

| Anyagszórás | Fotopolimerek | Több anyagból/színből készült alkatrészek | Nagyszerű részletek, többféle anyag | Korlátozott anyagok |

| Védelmi Minisztérium | Fotopolimerek, viasz | Modellek, prototípusok | Több anyaggal való használatra való képesség | Lassabb sebesség |

| Kötőanyag-szórás (homok) | Homok, kötőanyag | Fém öntőformák | Komplex tervek | Korlátozott alkalmazások |

| Kötőanyag-szórás (fém) | Fémpor, kötőanyag | Fém alkatrészek | Tervezési rugalmasság | Utófeldolgozás szükséges |

| DMLS | Fémporok | Funkcionális fém alkatrészek | Nagy szilárdságú, komplex geometriák | Drága, korlátozott mennyiségű anyag |

| EBM | Fémporok | Nagy teljesítményű alkatrészek | Kiváló szilárdság | Nagyon drága |

| DLP | Gyanták | Sima prototípusok | Nagy pontosságú | Korlátozott anyagmennyiség, drága |

Olvasztott lerakódás modellezése (FDM)

Hogyan működik az FDM 3D nyomtatás?

FDM az egyik legnépszerűbb és legkönnyebben hozzáférhető 3D nyomtatási technológia. Az eljárás során egy szilárd műanyag szálat vezetnek át egy fűtött fúvókán. A fúvóka megolvasztja a műanyagot, és rétegről rétegre helyezi egy építőlapra, így létrehozva a digitális terv alapján a 3D objektumot.

Gyakori alkalmazások

Az FDM/FFF-et széles körben használják prototípus-készítéshez, termékfejlesztéshez, szerszámok és szerelvények gyártásához, valamint koncepciómodellek, művészeti projektek és hobbi cikkek készítéséhez. Számos hőre lágyuló anyagot, például PLA-t, ABS-t, PETG-t és speciális szálakat képes felhasználni.

Előnyök

- Megfizethető belépési költség asztali 3D nyomtatók

- Széles anyagválaszték különböző alkalmazásokhoz

- Viszonylag egyszerű és biztonságos folyamat

Hátrányok

- Alacsonyabb felbontás és felületi minőség néhány más módszerhez képest

- Látható rétegvonalak a nyomatokon

- Lehetséges problémák mint a vetemedés és a szálak felhúzása

Összességében az FDM/FFF jó egyensúlyt teremt a következők között: költség, a könnyű használat és a sokoldalúság számos alkalmazáshoz, így népszerű választás a 3D nyomtatásban.

Sztereolitográfia (SLA)

Az SLA nyomtatási folyamat

Az SLA egy 3D nyomtatási technológia, amely folyékony fotopolimer gyantát tartalmazó tartályt és ultraibolya (UV) lézert használ az alkatrészek rétegenkénti felépítéséhez. A lézersugár végigköveti az egyes rétegeket a gyanta felületén, aminek következtében az szelektíven megszilárdul és létrehozza a 3D tárgyat.

Főbb alkalmazások

Az SLA-t gyakran használják nagy pontosságú prototípusok, öntvényminták és végfelhasználói alkatrészek előállítására olyan iparágakban, mint a fogászat, az ékszeripar és a termékgyártás. A sima felületek létrehozásának és a bonyolult részletek rögzítésének képessége alkalmassá teszi ezekre az alkalmazásokra.

Előnyök

- Nagy pontosság és precizitás

- Kiváló felületi minőség

- Komplex geometriák és finom jellemzők nyomtatására képes

Hátrányok

- Drágább nyomtatók és anyagok az FDM 3D nyomtatáshoz képest

- Korlátozott anyagválaszték, többnyire fotopolimer gyanták

- Gyakran szükség van utófeldolgozásra, például a támaszték eltávolítására

- A folyékony gyanták kezeléséből adódó lehetséges egészségügyi és biztonsági kockázatok

Bár költségesebb, az SLA technológia kiváló nyomtatási minőséget és részletgazdagságot kínál, így értékes választás különféle prototípus-készítési és kis volumenű gyártási igények kielégítésére több szektorban is.

Digitális fényfeldolgozás (DLP)

Hogyan működik a DLP nyomtatás?

DLP egy másik 3D nyomtatási technológia, amely fotopolimereket használ, de lézer helyett projektort használ, amely minden rétegről egyetlen képet villant a gyantatartály teljes felületén. Ez gyorsan és egyszerre kikeményíti a tárgy teljes rétegét.

Főbb alkalmazások

A DLP kiválóan alkalmas nagy pontosságú prototípusok, öntvényminták, fogászati modellek és végfelhasználói alkatrészek kis tételben történő gyártásának előállítására. Sebességének köszönhetően hasznos a gyorsabb átfutási időt igénylő alkalmazásokhoz.

Előnyök és hátrányok

Előnyök

- Gyorsabb nyomtatási sebesség az SLA-hoz képest

- Nagy pontosság és felbontási képesség

- Komplex geometriákat tud nyomtatni

Hátrányok

- Drágább, mint az FDM nyomtatók

- Korlátozott anyagválaszték fotopolimerek alapján

- Gondos gyantakezelést igényel

- További kidolgozásra/utókezelésre lehet szükség

A DLP rendkívül nagy felbontást kínál viszonylag gyors sebességgel, bár magasabb költséggel, mint az FDM. Nagyszerű választás bonyolult prototípusokhoz, öntvényekhez és speciális gyártási alkalmazásokhoz.

Szelektív lézeres szinterezés (SLS)

Az SLS nyomtatási folyamat

Szelektív lézeres szinterezés (SLS) egy 3D nyomtatási eljárás, amely nagy teljesítményű lézert használ a polimer por apró részecskéinek szilárd szerkezetté olvasztására.Egy lézer szelektíven szkenneli és szintereli (összeolvasztja) a port rétegenként a 3D modell alapján.

Gyártási alkalmazások

Az SLS-t gyakran használják funkcionális prototípusgyártáshoz és végfelhasználói alkatrészek gyártásához olyan iparágakban, mint a repülőgépipar, az autóipar és az egészségügy. Tartós, hőálló alkatrészek előállítására való képessége alkalmassá teszi gyártási alkalmazásokhoz.

Előnyök

- Nincs szükség tartószerkezetekre

- Nagy szilárdságú, funkcionális alkatrészeket gyárt

- Különböző polimer anyagokat használhat

Hátrányok

- Drága ipari minőségű nyomtatók

- A porózus felületkezelés utófeldolgozást igényelhet

- Szigorú működési környezeti követelmények

- Szinterezetlen porból származó anyaghulladék

Bár magasabb költségekkel jár, az SLS kiváló mechanikai tulajdonságokkal rendelkezik, amelyek ideálisak tartós prototípusok és végfelhasználói alkatrészek gyártásához, ahol a szilárdság és a hőállóság elengedhetetlen.

Anyagszórás (MJ)

Az MJ nyomtatási folyamat

MJ nyomtatás, más néven PolyJet A MultiJet nyomtatás egy 3D nyomtatási technika, amelynek során folyékony fotopolimer anyagokat szelektíven fújnak és kötnek meg rétegenként UV-fény segítségével. A nyomtatófejek egyszerre helyezik el az építőanyagot és a támasztóanyagot.

Tipikus alkalmazások

Az MJ kiválóan alkalmas rendkívül részletes prototípusok, koncepciómodellek és végfelhasználói alkatrészek gyártására olyan iparágakban, mint a terméktervezés, a gyártás, a fogászat, az orvostudomány és az ékszeripar. Sokoldalúvá teszi, hogy egyetlen nyomtatásban több anyagot és színt is képes nyomtatni.

Előnyök

- Többféle anyag és szín nyomtatására alkalmas

- Nagy pontosság és finom részletfelbontás

- A sima felület gyakran minimális utómegmunkálást igényel

Hátrányok

- Drágább nyomtatók és anyagok

- A tartóanyagot el kell távolítani

- Korlátozott anyagi lehetőségek egyes technológiákhoz képest

Több anyaggal történő nyomtatási képességével és nagy pontosságával a Material Jetting változatos prototípus- és gyártási igényeket elégít ki, ahol a bonyolult részletek, textúrák és színek alapvető követelménynek minősülnek.

Igény szerinti csökkenés (DOD)

A Védelmi Minisztérium nyomtatási folyamata

Drop on Demand (DOD) 3D nyomtatás Úgy működik, hogy folyékony anyagokat, például fotopolimereket vagy viaszt szelektíven, cseppekben juttat a platformra. A cseppeket apró fúvókákon keresztül juttatja ki a nyomtatófej, miközben rétegről rétegre mozog a platformon, létrehozva a 3D objektumot.

Ipari és kereskedelmi felhasználás

A DOD-t általában vizualizációs modellekhez, koncepció prototípusokhoz, öntési mintákhoz és kis gyártási sorozatokhoz használják. Alkalmazási területei olyan iparágak, mint a gyártás, a repülőgépipar, az autóipar, az ékszerkészítés és a terméktervezés.

Előnyök

- Többféle anyag és szín nyomtatásának lehetősége

- Sima felületkezelés kevesebb utómegmunkálással

- Költséghatékony kis volumenű gyártás esetén

Hátrányok

- Lassabb sebesség más technológiákhoz képest

- Korlátozott anyagi lehetőségek

- Gyakran szükség van tartószerkezetekre

Többanyagos nyomtatási kapacitásának és az alacsony volumenű gyártás megfizethető költségeinek köszönhetően a DOD sokoldalú lehetőséget kínál részletes modellek, prototípusok és kis tételű termékek létrehozására a különböző ágazatokban.

Homokkötő szórás

Hogyan működik a homokkötőanyag-szórás

Homok Kötőanyag-szórás egy 3D nyomtatási eljárás, amely két anyagot használ – homokot és folyékony kötőanyagot. A homokrétegeket a 3D modelladatok alapján a kívánt területeken felhordva szelektíven egyesítik. Ez a folyamat rétegről rétegre szilárd homokformákat vagy magokat hoz létre.

Alkalmazások

A homokkötőanyag-szórást elsősorban öntödékben és fémöntési műveletekben használják fémöntési folyamatokhoz szükséges homokformák és magok gyors 3D nyomtatására. Lehetővé teszi az összetett geometriai tervek elkészítését és felgyorsítja a termelést a hagyományos öntési technikákhoz képest.

Előnyök

- Költséghatékony homokformák/magok előállításához

- Lehetővé teszi komplex geometriák nyomtatását

- Környezetbarát, mivel természetes homokot használ

Hátrányok

- A nyomtatott formák korlátozott szilárdságúak és kikeményedést igényelnek

- A felbontás alacsonyabb lehet, mint néhány más 3D nyomtatási eljárásnál

- Alkalmazások főként homokformák/magok gyártására korlátozódnak

Bár az öntödei alkalmazásokra korlátozódik, a Sand Binder Jetting költséghatékony additív gyártási megoldást kínál a fémöntési folyamatokhoz szükséges rendkívül összetett homokformák és magok gyors előállításához.

Fém kötőanyag-szórás

Hogyan működik a fém kötőanyag-szórás

A fém kötőanyag-szórásos eljárás rétegről rétegre építi fel az alkatrészeket egy kétkomponensű fémpor anyagrendszer segítségével. Vékony fémporrétegeket raknak le, amelyeket egy folyékony kötőanyag szelektíven összekapcsol a 3D modelladatok alapján, létrehozva egy „zöld alkatrészt”. Ez a zöld alkatrész további feldolgozáson megy keresztül, mint például a kötőanyag eltávolítása, szinterezés és infiltráció, hogy megkapja a végső sűrű fémkomponenst.

Alkalmazások

Ez az additív technológia olyan iparágakban alkalmazható, mint a repülőgépipar, az autóipar és az orvostudomány, komplex geometriai fém alkatrészek és részegységek gyártására. Lehetővé teszi az egyedi fém alkatrészek, szerszámok és funkcionális prototípusok igény szerinti gyártását.

Előnyök

- Nagy sűrűségű, kiváló minőségű fém alkatrészeket gyárt jó anyagtulajdonságokkal

- Tervezési szabadságot és a hagyományos módszerekkel megnehezített geometriai komplexitást kínál

- Gazdaságosabb bizonyos más fém 3D nyomtatási eljárásokhoz képest

Hátrányok

- Jelenleg korlátozott számú kompatibilis anyaggal rendelkezik

- További utófeldolgozási lépéseket igényel, mint például a kötésmentesítés és a szinterezés

- A kész alkatrész minősége a folyamatparaméterektől függően változhat.

A tervezési rugalmasság, a költséghatékonyság és a teljes sűrűségű fém alkatrészek előállításának képességét ötvözve a Metal Binder Jetting egyre vonzóbb választássá válik az ipari fém alkatrészek gyártási követelményeihez.

Közvetlen fém lézeres szinterezés (DMLS)/Szelektív lézeres olvasztás (SLM)

A DMLS/SLM nyomtatási folyamat

DMLS és SLM hasonló additív gyártási eljárások, amelyek során nagy teljesítményű lézer segítségével rétegről rétegre építik fel a fém alkatrészeket. A finom fémpor vékony rétegeit egyenletesen terítik el, és a lézer a 3D modell adatai alapján szelektíven megolvasztja vagy szintereli a porrészecskéket, így a fémet összeolvasztva létrehozza az alkatrészt.

Főbb alkalmazások

A DMLS/SLM technológiák széles körben alkalmazzák olyan iparágakban, mint a repülőgépipar, autóiparban, orvostudományban és fogászatban, mivel képesek rendkívül összetett, robusztus, kiváló mechanikai tulajdonságokkal és részletgazdagsággal rendelkező fém alkatrészeket előállítani. A repülőgépiparban könnyű szerkezeti alkatrészekhez és motoralkatrészekhez használják őket. Az autóiparban lehetővé teszik funkcionális prototípusok és gyártási alkatrészek készítését. Az orvosi alkalmazások közé tartoznak a betegspecifikus implantátumok és a sebészeti vezetők. A fogászaton belül a DMLS/SLM koronák, hidak és kivehető részleges fogsorvázak gyártásában használatos.

Előnyök:

- Erős, nagy sűrűségű, jó anyagtulajdonságú fém alkatrészeket gyárt

- Lehetővé teszi a hagyományos gyártással nehezen kivitelezhető komplex geometriákat

- Az alkatrészek kevés vagy semmilyen utófeldolgozást nem igényelnek

Hátrányok:

- Drága ipari minőségű nyomtatók és fémporok

- Korlátozott anyagválaszték bizonyos technológiákhoz képest

- Szükséges tartószerkezetek, amelyeket el kell távolítani

- Magas energiafogyasztás

A kivételes tervezési szabadságot és a robusztus, funkcionális fém alkatrészek létrehozásának lehetőségét ötvöző DMLS és SLM sokoldalú megoldást kínálnak nagy teljesítményű alkatrészek gyártására a legkülönbözőbb ágazatokban.

Elektronsugaras olvasztás (EBM)

Hogyan működik az EBM

Az EBM egy 3D nyomtatási folyamat amely egy fókuszált elektronnyalábot használ nagyvákuumban a fémpor rétegeinek szelektív megolvasztására a digitális 3D modellnek megfelelően. Az elektronnyaláb felmelegíti és megolvasztja a fémpor részecskéit, aminek következtében azok rétegről rétegre összeolvadnak és megszilárdulnak, így létrehozva a kívánt alkatrészt.

Nagy teljesítményű alkalmazások

Az EBM technológia kiválóan alkalmas kiváló minőségű, teljesen tömör fém alkatrészek gyártására, kiváló mechanikai és termikus tulajdonságokkal. Alkalmazási területei olyan iparágak, amelyek nagy teljesítményű alkatrészeket igényelnek, mint például a repülőgépipar a repülőgép-hajtóművek alkatrészeihez és szerkezeti elemeihez, az autóipar a nagy igénybevételnek kitett alkatrészekhez, például turbinalapátokhoz, az orvostudomány a személyre szabott ortopédiai és fogászati implantátumokhoz, valamint az energetika a gázturbinákban és energiatermelő berendezésekben használt alkatrészekhez.

Előnyök

- Feszültségmentesített alkatrészeket épít kiváló mechanikai tulajdonságokkal

- A legtöbb esetben nincs szükség tartószerkezetekre

- Gyorsabb építési sebesség néhány fém 3D nyomtatási eljáráshoz képest

- Számos nagy teljesítményű fémanyagot képes felhasználni

Hátrányok

- Rendkívül drága ipari berendezések és üzemeltetési költségek

- Magasan speciális létesítményeket és képzett kezelőket igényel

- Korlátozott anyagkompatibilitás egyes technológiákhoz képest

- Az építőkamra méretei miatti alkatrészméret-korlátozások

A magas költségek és a speciális üzemeltetési követelmények ellenére az EBM egyedülálló előnyöket kínál a robusztus, nagy integritású fém alkatrészek gyártásában az igényes alkalmazásokhoz a nagy teljesítményű alkatrészekre támaszkodó iparágakban.

Keltsd életre terveidet 3D nyomtatással

Ez a cikk a 3D nyomtatási eljárások sokféleségét vizsgálta – az asztali FDM-től és SLA-tól a megfizethető prototípusgyártáshoz, egészen az ipari SLS-ig a tartós alkatrészgyártáshoz. A többanyagos technikák lehetővé teszik a bonyolult, többszínű tárgyak előállítását. A közvetlen fémlézeres szinterezés és a kötőanyag-szórás nagy teljesítményű fém alkatrészeket hoz létre, tervezési rugalmassággal.Az olyan speciális eljárások, mint az elektronsugaras olvasztás, rendkívül robusztus alkatrészeket hoznak létre az igényes iparágak számára. Ahogy a 3D nyomtatás fejlődik a jobb anyagokkal, a gyorsabb sebességgel és a nagyobb pontossággal, az elterjedés növekedni fog a fogyasztói és az ipari szektorokban. Válassza a megfelelő 3D nyomtatási technológiát, hogy ötleteit valósággá alakítsa.

Bővebben

- ABS vs. PLA: Melyik a jobb 3D nyomtatási igényeidnek?

- Szaggal jár a 3D nyomtatás? Amit tudnod kell

- 3D nyomtatási anyagok útmutatója: Innoválja gyártását

- Tippek és trükkök a sikeres FDM 3D nyomtatáshoz

Q2

Q2

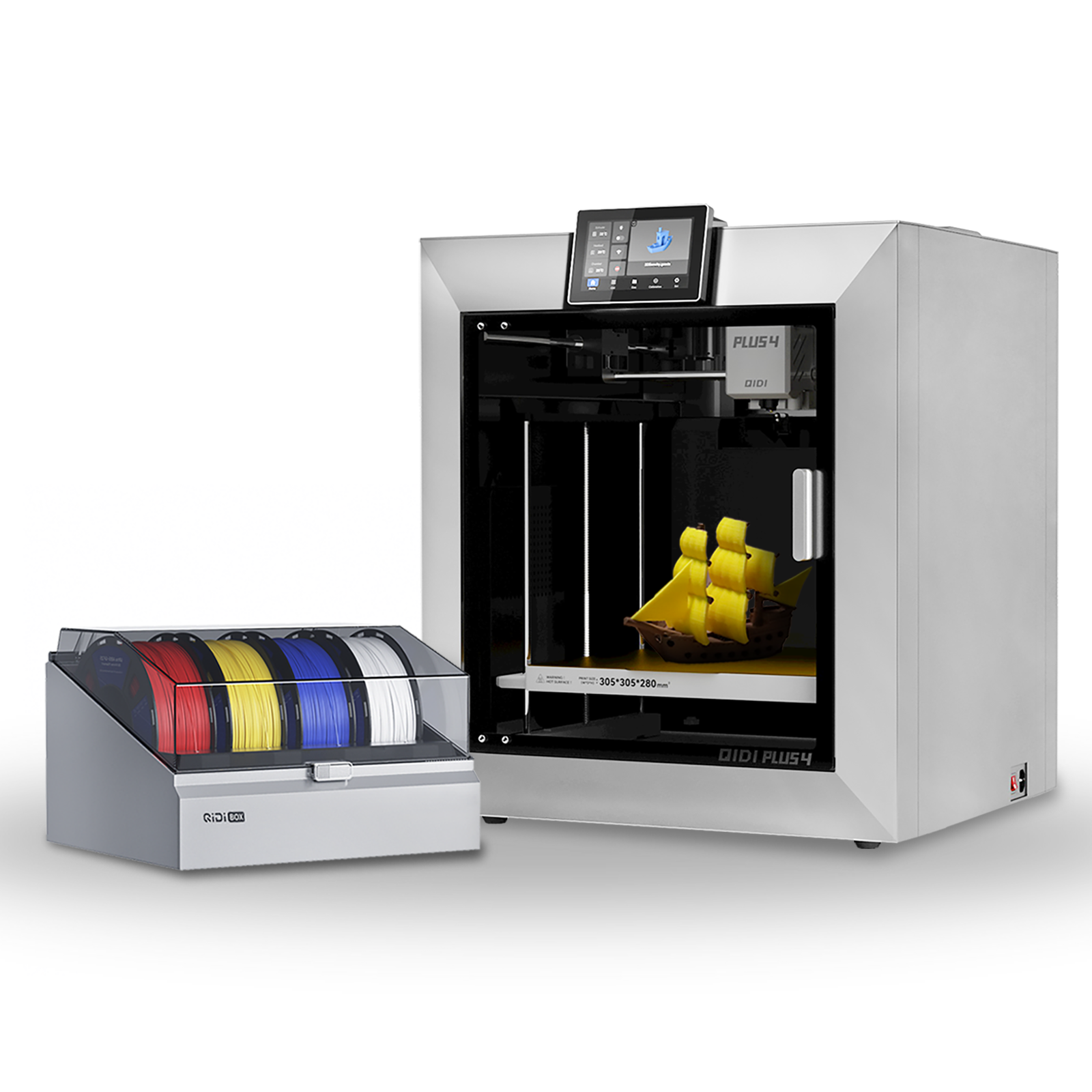

Plusz4

Plusz4

Qidi doboz

Qidi doboz

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/files/3034a1133efe01daba919094b70c6310.jpg?v=1750300120) Q1Pro

Q1Pro

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/products/X-MAX3-3D-Printer-02.png?v=1750300138) Max3

Max3

Igyem

Igyem