Cum reduceți materialul de imprimare 3D?

Să-ți vezi imprimanta 3D cum devorează filament scump poate părea o pierdere de bani cu fiecare strat. Acest articol se concentrează pe optimizarea utilizării materialelor prin trei aspecte critice ale fluxului de lucru al imprimării 3D: modificări ale designului, ajustări ale setărilor slicerului și practici inteligente de imprimare. Aceste trei domenii reprezintă întregul proces, de la concept până la imprimarea finală, oferindu-ți control complet asupra consumului de materiale.

Etapa 1: Proiectarea pieselor pentru a reduce materialul de imprimare 3D

Designul este prima și cea mai importantă etapă a fluxului de lucru pentru imprimarea 3D. Modificările efectuate aici duc de obicei la cele mai mari economii de materiale, cu un compromis minim al funcționalității.

Modele solide goale

Majoritatea modelelor 3D sunt implicit complet solide, dar rareori este nevoie să fie. Creați cavități interne menținând în același timp o grosime suficientă a pereților pentru a reduce dramatic necesarul de materiale. Folosiți funcția „Shell” din software-ul CAD sau instrumente dedicate precum Meshmixer.

Considerații cheie: determinarea grosimii minime viabile a peretelui pe baza materialului, dimensiunii și cerințelor de solicitare; includerea orificiilor de evacuare pentru drenajul rășinii (SLA/DLP) sau ventilația aerului și îndepărtarea suportului (FDM).

Eficientizarea zonelor non-critice

Îndepărtați selectiv materialul din secțiunile neportante:

- Adăugați decupaje sau canale în zonele cu stres redus

- Implementați structuri cu zăbrele în loc de umpluturi solide pentru o reducere semnificativă a materialelor

- Utilizați optimizarea topologică (disponibilă în software-ul CAD avansat) pentru a analiza și elimina materialul din zonele care nu contribuie la integritatea structurală

Minimizează cerințele de asistență

Structurile de susținere risipesc materiale și complică post-procesarea. Proiectați pentru a le reduce prin:

- Conversia consolelor ascuțite în teșituri sau fileturi care se imprimă fără suport

- Urmând regula de 45 de grade pentru FDM imprimante (consolele mai mici de 45° față de verticală se imprimă adesea fără susținere)

- Împărțirea modelelor complexe în secțiuni pentru o orientare optimă, apoi asamblarea după imprimare

Optimizări suplimentare de design

Puneți la îndoială necesitatea și grosimea fiecărei caracteristici. Eliminați elementele pur decorative care consumă material fără a adăuga funcționalitate. Pe cât posibil, reduceți puțin dimensiunea pieselor sau combinați mai multe articole mici într-o singură imprimare pentru a partaja structurile de aderență (margini/fuste).

Etapa 2: Optimizați setările slicerului pentru o utilizare mai mică a materialului de imprimare 3D

Setările cursorului oferă un nivel superior de reducere a materialelor după optimizarea designului. Aceste setări afectează în mare măsură utilizarea materialelor și definesc exact modul în care imprimanta creează fiecare strat.

Personalizați parametrii de umplere

Structura internă a imprimeului se găsește în umplutură, care are o mare capacitate de economisire a materialului. Pentru piese cosmetice sau cu stres redus, reduceți densitatea la 5-20%; rezervați procente mai mari (50%) în principal pentru utilizări critice din punct de vedere al rezistenței. Alegeți modele eficiente, cum ar fi „Subdiviziune cubică” sau „Fulger”, care mențin majoritatea secțiunilor interioare rare și concentrează materialul acolo unde este necesar pentru susținerea stratului superior.

Rafinați setările pentru pereți și suprafețe

Învelișul exterior al imprimeului este format din pereți - perimetre. Tăiați-i la minimul necesar pentru stabilitatea structurală; adesea, doi pereți sunt suficienti în loc de trei sau mai mulți. De asemenea, folosiți doar suficient pentru a preveni „aglomerarea” sau umplutura vizibilă și oferiți o rezistență suficientă la bază pentru a optimiza grosimea stratului superior/inferior. Fiecare strat redus reduce direct consumul de material.

Optimizați structurile de suport

Când proiectarea nu poate preveni susținerile, minimizați amprenta lor materială folosind suporturi din copaci sau organice în loc de modele convenționale de grilă.Când suporturile interne nu sunt necesare, reduceți densitatea suporturilor la nivelul minim efectiv și utilizați opțiunea „Atingerea plăcii de construcție”. Aplicați blocante de suport în regiunile necritice unde finisajul suprafeței poate fi afectat și reduceți ușor criteriile unghiului de înălțime pentru a oferi, în general, mai puține suporturi.

Selectați ajutoare pentru aderență minimă

Selectați cea mai ușoară tehnică de adeziv, garantată pentru a oferi stabilitate la imprimare fără utilizarea inutilă de material. Fustele, care nu ating modelul și amorsează duza, consumă mai puțin material. Păstrați rafturile cu conținut mare de material doar pentru geometrii dificile sau materiale problematice; utilizați margini pentru piese cu baze înguste sau colmatare tendințe. Setați lățimea/grosimea la minimul funcțional atunci când este necesară o aderență mai mare.

Etapa 3: Implementarea unor practici inteligente de imprimare pentru a reduce materialele de imprimare 3D

Dincolo de design și setările de tăiere, consumul de material este mult influențat de metodele generale de imprimare. Aceste tehnici maximizează întregul proces de imprimare și ajută la economisirea deșeurilor.

Rotație strategică pentru reducerea sprijinului

Orientarea modelului pe platforma de imprimare influențează foarte mult cererea de materiale de suport. Vizualizați mai multe orientări folosind funcția de previzualizare a slicerului înainte de imprimare. Încercați mai multe rotații pentru a găsi unghiuri care minimizează suporturile și consolele. Adesea, o rotire simplă de 45 de grade poate elimina sistemele mari de suport, economisind timp și material post-procesare.

Materiale mai rezistente pentru designuri mai subțiri

Dacă utilizați Filamente mai puternice pentru imprimante 3D (ca PETG, ABS, sau ASA în loc de PLA standard), ați putea proiecta piese cu pereți mai subțiri sau mai puțină umplutură, menținând în același timp o rezistență echivalentă cu PLA-ul mai voluminos parts.This necesită înțelegerea proprietăților diferitelor materiale și încorporarea acestor cunoștințe în deciziile de proiectare.

Materiale cu densitate mai mică pentru economisirea greutății

Materialele mai dense se traduc printr-o masă mai mare pentru același volum. Alegerea unui filament mai puțin dens (presupunând că satisface nevoile dumneavoastră de rezistență) va ajuta la reducerea greutății totale a plasticului utilizată la fabricarea mai multor piese, economisind astfel, probabil, cheltuieli pentru serii mari de producție.

Calibrare regulată în pasul E

Calibrați frecvent treptele extruderului pentru a vă asigura că imprimanta rulează exact numărul necesar de filamente. Acest lucru previne supraextrudarea – risipa de material cu prea mult plastic – precum și subextrudarea – care duce la componente fragile și defecțiuni. Fiecare imprimare poate fi afectată de diferențe pe care le găsește și le corectează un test de extrudare de bază de 100 mm.

Întreținerea de rutină a duzei

Curățarea frecventă a duzei imprimantei 3D și înlocuirea acesteia atunci când este uzată pot ajuta la prevenirea obstrucțiilor parțiale și a extrudării neuniforme, care pot cauza imprimări defectuoase. O duză bine întreținută garantează un flux constant de material, reducând astfel posibilitatea unor erori de imprimare care ar putea irosi serii întregi de material.

Depozitarea corectă a filamentului

Depozitați filamentul în recipiente etanșe, inclusiv desicant, pentru a preveni absorbția umezelii, compromițând calitatea imprimării. În timpul imprimării, filamentul umed generează abur care provoacă pocnituri, extrudare neuniformă și aderență slabă a straturilor - ducând adesea la imprimări eșuate și risipă de material.

Imprimați mai mult cu mai puțin material!

Reducerea Material de imprimare 3D Consumul necesită un răspuns coordonat în ceea ce privește tehnicile de proiectare, feliere și imprimare. Pentru a reduce utilizarea filamentului fără a sacrifica calitatea, scobiți modelele, reduceți suporturile, maximizați setările de umplere și mențineți echipamentul în stare bună. Aceste metode produc imprimări utile și economisesc bani, precum și un impact redus asupra mediului. Eficiența materialelor devine o a doua natură atunci când combinați tehnici de la fiecare nivel al fluxului de lucru, schimbând astfel modul în care gestionați fiecare lucrare.

Qidi Q2 Imprimantă 3D

Qidi Q2 Imprimantă 3D

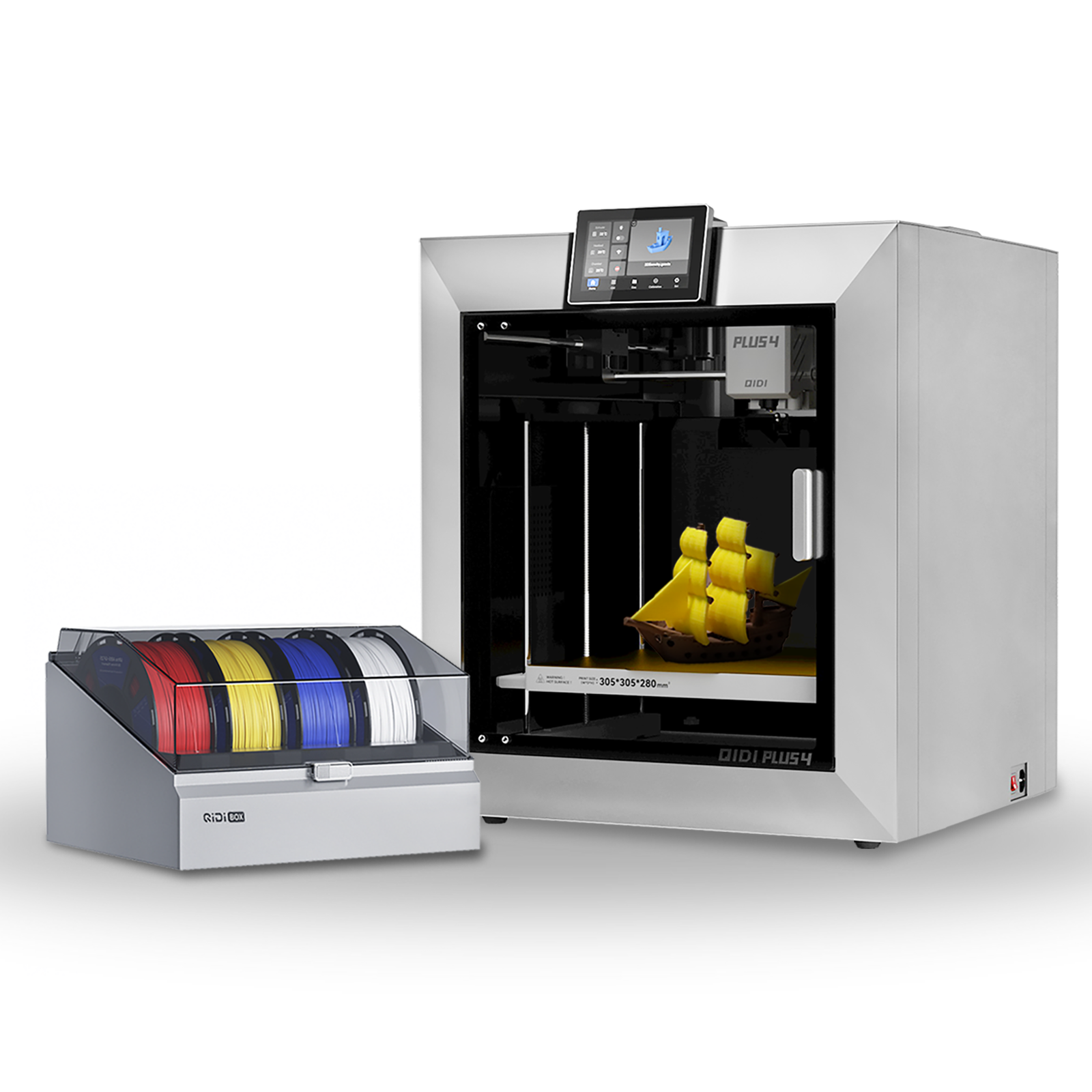

Qidi Plus4 Imprimantă 3D

Qidi Plus4 Imprimantă 3D

Cutie Qidi

Cutie Qidi

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/files/3034a1133efe01daba919094b70c6310.jpg?v=1750300120) Qidi Tech Q1 Pro 3D imprimantă

Qidi Tech Q1 Pro 3D imprimantă

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/products/X-MAX3-3D-Printer-02.png?v=1750300138) Qidi Tech X-Max 3 3D imprimantă

Qidi Tech X-Max 3 3D imprimantă

Qidi Tech I-Fast 3D Imprimantă

Qidi Tech I-Fast 3D Imprimantă