Hogyan lehet helyreállítani a sikertelen 3D -s nyomtatást

Kevés olyan frusztráló élmény érhet minket, mint amikor napokig tartó nyomtatás után, csupán centikre a befejezéstől, kiderül, hogy a 3D-nyomat sikertelen. Egy majdnem kész, összetett modell tönkrement látványa lesújtó lehet, különösen figyelembe véve a felhasznált anyagokat, időt és energiát. Szerencsére sok látszólag tönkrement nyomat megmenthető a megfelelő technikákkal és egy kis türelemmel. Az alábbiakban ismertetett módszerek segítenek megmenteni ezt a majdnem kész remekművet ahelyett, hogy az újrahasznosító kukába dobná.

Miért nem sikerült a nyomtatás?

Amikor egy nyomtatás sikertelen, általában van valami oka. Gyakran az, hogy az izzószál - lehet, hogy nyomtatás közben eltört (különösen, ha régi vagy nedvességet szívott magába), vagy egyszerűen csak kifogyott a tintapatron. További gyakori problémák lehetnek a fúvókák eltömődése, a rossz ágytapadás, a váratlan áramkimaradások vagy a nyomtató mechanikai problémái.

Tudatában annak, hogy mi történt segít megelőzni a jövőbeni hibákat, de jelenleg valószínűleg a fő gondod a majdnem kész nyomat megmentése. Ez különösen fontos, ha már napokig tartó nyomtatási időt és jelentős mennyiségű anyagot fektettél be.

Megéri megmenteni a sikertelen nyomatot?

Nem minden sikertelen nyomat érdemel mentési erőfeszítéseket. A mentés megkezdése előtti alapos felmérés időt és bosszúságot takaríthat meg. A sikertelen nyomat megéri a mentést, ha:

- A hiba a nyomtatás 75-80%-os befejezése után következett be.

- A modell nagy része ép és sértetlen maradt

- A nyomat továbbra is szilárdan rögzítve van az alaplaphoz az eredeti helyén

- A szakadási pont tiszta, sík felülettel rendelkezik egy új darab összeillesztéséhez

- A megállási pont tisztán látható, minimális szálakkal vagy hibákkal

Gondoljon a befektetett időre és anyagra. A több mint 250 g filamentet és napokig tartó nyomtatási időt igénylő nagyméretű nyomatok indokolttá teszik a helyreállítást; a gyorsan újraindítható kisméretű nyomatok nem érik meg a fáradságot.

A szerkezet is számít. A helyreállítás a díszítőelemeknél működik, de a kritikus illesztéseknél nem, ahol szilárdságra van szükség, mivel az illesztett szakaszok soha nem olyan erősek, mint egyetlen nyomat.

Kerülje a rétegeltéréseket, vetemedést, ágyleválást tartalmazó nyomatok helyreállítását, illetve olyan esetekben, amikor firmware-összeomlás után nem tudja meghatározni a pontos hibamagasságot.

1. Mérje meg, hol hibázott a nyomtatás

A sikeres helyreállítás kulcsa annak pontos meghatározása, hogy hol ért véget a nyomat. Ez a meghatározás gondos mérést igényel, hogy a folytatólagos darab tökéletesen illeszkedjen.

Digitális tolómérő adja a legpontosabb eredményeket ehhez a feladathoz. Egy precíz, milliméteres beosztású vonalzó is működhet, bár kevésbé pontosan. Az eredeti 3D modellfájlra is szükség lesz a helyreállítási folyamathoz.

A pontos magasság a következő lépésekkel állapítható meg: A sikertelen nyomatnak lehetőség szerint a tárgyasztalon kell maradnia, mivel ez a pozicionálás megőrzi eredeti tájolását és stabil referenciapontot biztosít.

Tolómérővel a kezében a méréseket az alaplaptól a sikertelen nyomat tetejéig kell elvégezni. A modell körüli több mérés pontosabb átlagot eredményez, mivel a meghibásodási pont nem feltétlenül tökéletesen vízszintes.

Például a 247 mm körüli átlagos mérések jelentik a célmagasságot a felépülés szempontjából.

A modell további szélességmérései a törési ponton másodlagos referenciaként szolgálhatnak. Ez a kiegészítő méret segít ellenőrizni a helyes vágási helyet a helyreállító darab előkészítésekor.

2. Készítse el a helyreállító nyomatát

Miután azonosítottuk a meghibásodási pontot, a következő lépés a hiányzó rész modelljének létrehozása.Két hatékony módszer létezik erre a feladatra:

A gyors szeletelő módszer

Ez az egyszerű megközelítés a legtöbb esetben jól működik:

Az eredeti projektfájlt meg kell nyitni a szeletelőprogramban. Ebben a szakaszban válik nyilvánvalóvá a teljes projektfájlok (.3mf) mentésének fontossága, amelyek az összes beállítást tartalmazzák. Negatív Z-eltolás A mért magassággal megegyező értéket kell megadni. 247 mm-es méret esetén a -247 mm lenne a megfelelő érték. Ez a pozicionálási technika a modellt a nyomtatási felület alá helyezi, és csak a befejezendő rész jelenik meg a virtuális nyomtatási felület felett. A perem beállításait szoknyára kell állítani, hogy elkerüljük a tapadási problémákat a darabok későbbi összeillesztésekor. A modell ezután a szokásos módon szeletelhető és előkészíthető.

A precíz hálókeverő módszer

Komplex modellek vagy tökéletes pontosságot igénylő helyzetek esetén ez a megközelítés előnyös:

Az eredeti modellt STL fájlként kell exportálni, és importálni a Meshmixerbe, egy ingyenes 3D modellező eszközbe, amely hatékony szerkesztési funkciókkal rendelkezik. A Síkvágás eszköz lehetővé teszi a modell pontos szeletelését a mért magasságban. A vágási sík finombeállításait a kék irányító fogantyú lenyomva tartásával, miközben a nyílbillentyűkkel történik a pontos pozicionálás. A vágás pontossága a vágási síkon mért szélességmérés és a fizikai mérések összehasonlításával ellenőrizhető. Csak a felső részt kell exportálni új STL fájlként, majd importálni a szeletelőbe a végső előkészítéshez.

3. Tesztelj, mielőtt elkötelezed magad

Egy gyors tesztnyomtatás mielőtt elköteleznénk magunkat a teljes helyreállítási rész mellett, ez egy intelligens megközelítés az ellenőrzéshez:

A helyreállítási modellt el kell indítani, de mindössze 5-6 mm magasság elérése után le kell állítani, ami elegendő egy stabil darab létrehozásához a teszteléshez. Lehűlés után ez a tesztdarab a sikertelen nyomat tetejére helyezhető az illeszkedés ellenőrzéséhez. A sikeres teszt majdnem tökéletes illeszkedést mutat, minimális résekkel a szélek körül.

A nem megfelelő illeszkedés miatt a méréseket vagy a vágási síkot módosítani kell egy újabb teszt előtt. Ez a tesztelési folyamat értékes időt és anyagot takarít meg azáltal, hogy megakadályozza a teljesen helyreállított darab nem megfelelő illeszkedését.

4. Nyomtassa ki a regenerálódási darabját

Miután a tesztdarabbal megerősítettük, hogy az illesztés megfelelő, a teljes helyreállított rész kinyomtatható. Az eredeti nyomtatással megegyező beállításokat kell használni - ugyanazt a rétegmagasságot, kitöltési százalékot, hőmérsékletet és nyomtatási sebességet. Bármilyen eltérés észrevehető különbségeket okozhat az eredeti és a helyreállított részek között.

A visszaállító darabot a nyomtatás után óvatosan el kell távolítani a tárgyasztalról. Mindkét alkatrészt ellenőrizni kell, hogy nincsenek-e rajta szálak, foltok vagy tökéletlenségek, amelyek megakadályozhatják a tiszta illesztést, a problémás területeket pedig finom csiszolópapírral vagy hobbikéssel kell simítani.

5. Illeszd össze a darabokat

A helyreállítási erőfeszítéseid csúcspontja az, hogy a helyreállítási darabodat az eredeti nyomathoz csatolod:

A megfelelő tapadás érdekében mindkét illesztési felületnek teljesen tisztának, por- és törmelékmentesnek kell lennie. A Filament típusának megfelelő ragasztót kell kiválasztani:

- PLA jól reagál a szuperragasztóra (CA ragasztó)

- ABS acetonos szuszpenzióval vagy ABS cementtel rögzíthető

- PETG jellemzően pillanatragasztóval vagy epoxi ragasztóval köt a legjobban

A darabok gondos illesztése kulcsfontosságú, minden jellemzőnek és kontúrnak pontosan illeszkednie kell.

A darabokat szorosan kell tartani, amíg a kezdeti kötés kialakul, majd a ragasztó utasításai szerint teljes kikeményedési időszakot kell tartani.

Az illesztés utáni munkálatok magukban foglalhatják a varrat csiszolását és gitt felvitelét a varratmentes felület létrehozása érdekében.Festés vagy lakkozás után a javítás általában gyakorlatilag észrevehetetlenné válik.

Hogyan előzhetjük meg a jövőbeli 3D nyomtatási hibákat

A jó helyreállítási készségek hasznosak, de a hibák megelőzése időt és anyagot takarít meg. Íme néhány gyakorlati lépés a nyomtatási hibák elkerülésére:

Szálvezető és érzékelő telepítése

A PTFE csővel ellátott száraz doboz megakadályozza a filament elakadását és távol tartja a nedvességet. egy izzószál kifutásérzékelő a nyomtatóhoz hosszú nyomatok esetén - automatikusan leáll, ha kifogy a filament. A legtöbb modern nyomtató támogatja ezeket az érzékelőket az alaplaphoz való egyszerű csatlakozáson keresztül.

Tisztítsa meg a fúvókát 100 nyomtatási óránként

100 nyomtatási óránként szedd szét és tisztítsd meg a hotend szerelvényt. Ellenőrizd a Bowden-cső kopását ott, ahol a hotenddel találkozik. Teszteld a szíj feszességét egy ingyenes okostelefon-alkalmazással - a laza szíjak rétegeltolódást és sikertelen nyomatokat okozhatnak.

Egyszerű nyomtatóház hozzáadása

Már egy egyszerű, habkartonból készült, barkácsolt ház is segít fenntartani a stabil hőmérsékletet. Éjszakai nyomtatáshoz érdemes megfontolni egy hőmérséklet-érzékelővel ellátott okoscsatlakozót, amely képes lekapcsolni az áramellátást, ha a szobahőmérséklet túl alacsonyra csökken, megakadályozva a hideg huzat okozta nyomtatási hibákat.

Szerezzen be UPS-t az áramkimaradás elleni védelemhez

Egy kis szünetmentes tápegység (350-500 VA) rövid áramkimaradások esetén is biztosítja a nyomtató működését. Ha a nyomtatója rendelkezik áramkimaradás utáni helyreállítási funkcióval, tesztelje ezt a funkciót egy rövid nyomattal, mielőtt többnapos projektekhez használná.

Hosszú nyomatok előtt ellenőrizzen három kritikus pontot

4 óránál hosszabb nyomatok esetén: tekintse meg a G-kódot a tartószerkezetek megerősítéséhez; mérje meg a Filament átmérőjét több ponton az egységesség biztosítása érdekében; és futtasson egy első réteg tesztet az ágy tapadásának ellenőrzéséhez. Ezek a gyors ellenőrzések megelőzik a leggyakoribb hibákat.

Nagy modellek felosztása kisebb részekre

Nagyméretű nyomatok esetén oszd fel a modellt részekre illesztőcsapokkal. A Meshmixer ezt megkönnyíti azzal, hogy lehetővé teszi a modellek kivágását és csatlakozási elemek hozzáadását. Ha egy nyomtatás sikertelen, csak egy részt kell újranyomtatni ahelyett, hogy teljesen elölről kellene kezdeni.

Sikertelen nyomatokból kész modelleket készíthet!

Amikor a 3D nyomtatásod majdnem kész, nem kell újrakezdened. A cikkben ismertetett helyreállítási módszerekkel – gondos mérés, folytatólagos darab készítése, az illeszkedés tesztelése és az alkatrészek megfelelő összeillesztése – napokig tartó munkát és értékes anyagokat takaríthatsz meg. Ezek a technikák nemcsak a jelenlegi projektedet mentik meg, hanem önbizalmat is építenek a jövőbeli nyomtatási kihívásokkal szemben. A megfelelő megközelítéssel a nyomtatási hiba csak átmeneti visszaesés, nem a projekt vége.

Q2

Q2

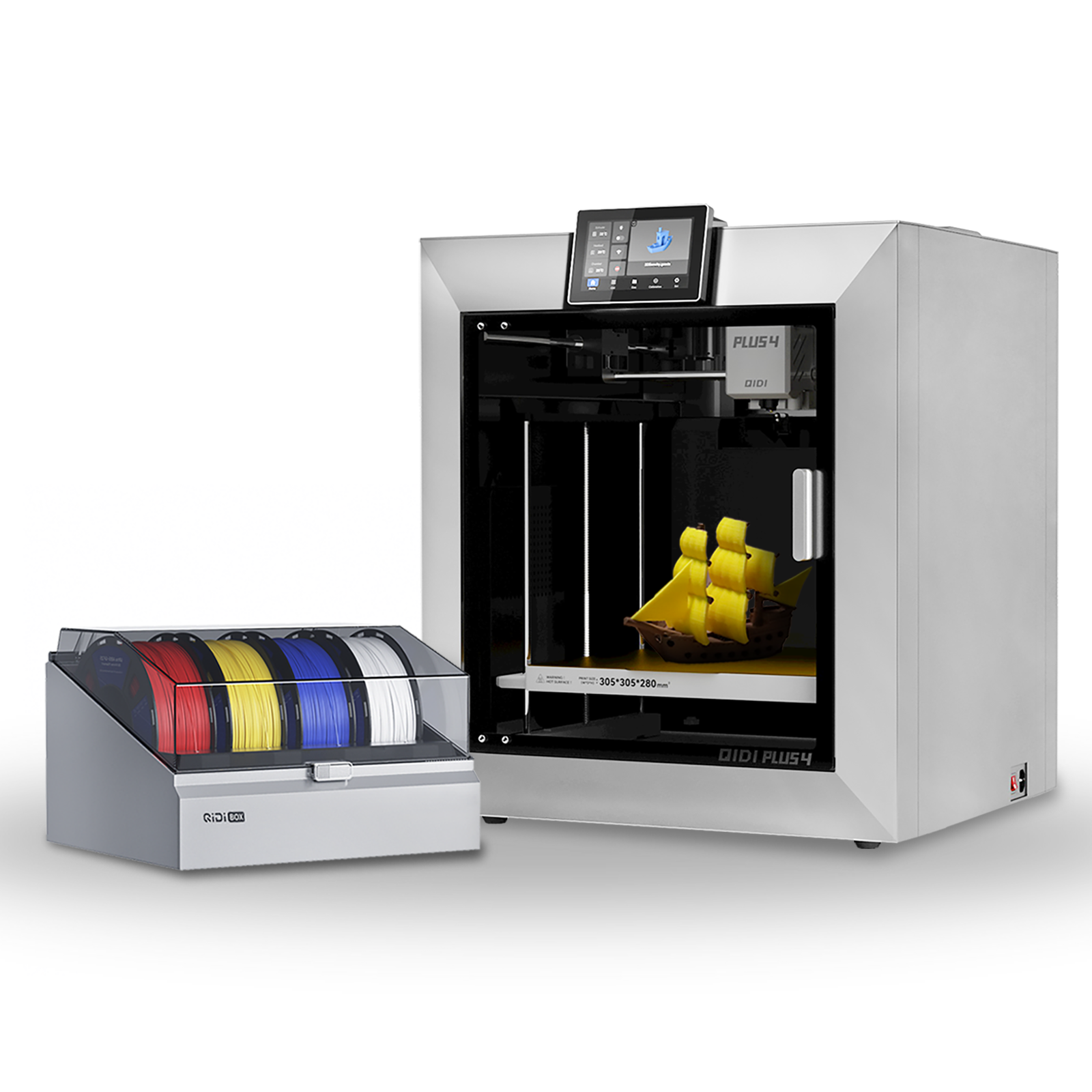

Plusz4

Plusz4

Qidi doboz

Qidi doboz

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/files/3034a1133efe01daba919094b70c6310.jpg?v=1750300120) Q1Pro

Q1Pro

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/products/X-MAX3-3D-Printer-02.png?v=1750300138) Max3

Max3

Igyem

Igyem