Jak wybrać odpowiednie materiały kompozytowe klasy przemysłowej do projektów 3D

Jeśli Twoje elementy drukowane w technologii 3D muszą być mocniejsze lub trwalsze niż standardowe tworzywa sztuczne, czas rozważyć kompozyty klasy przemysłowej. Wykorzystanie tych zaawansowanych materiałów pozwala tworzyć funkcjonalne części, które są wytrzymałe, lekkie i trwałe. Dla każdego, kto pracuje w inżynierii lub projektowaniu produktów, wybór odpowiedniego kompozytu jest kluczowym krokiem. Wybrany materiał wpływa na wydajność, trwałość i koszt elementu. Ten przewodnik oferuje prosty proces, który pomoże Ci wybrać… najlepszy materiał dla konkretnych potrzeb Twojego projektu.

Czym są kompozyty do przemysłowego druku 3D?

Kompozyty przemysłowe do druku 3D składają się z dwóch głównych części: tworzywa sztucznego bazowego i włókna wzmacniającego. Zrozumienie funkcji każdej z części jest kluczem do wyboru właściwego materiału.

Polimer bazowy i włókno wzmacniające

Polimer bazowy, czyli matryca, to główne tworzywo sztuczne, które nadaje elementowi podstawowy kształt i właściwości, takie jak odporność chemiczna czy termiczna. Do popularnych tworzyw konstrukcyjnych należą powszechnie stosowane tworzywa sztuczne, takie jak nylon (PA) lub PETGoraz wysokowydajne polimery, takie jak PEEK, które wytrzymują ekstremalne temperatury i agresywne środki chemiczne.

Włókna wzmacniające nadają kompozytowi wysoką wytrzymałość. Włókna te są dodawane do polimeru bazowego, co znacząco poprawia właściwości mechaniczne, takie jak sztywność i odporność na uderzenia. Trzy najpopularniejsze włókna to włókno węglowe, włókno szklane i Kevlar®.

Włókna cięte kontra włókna ciągłe

Sposób, w jaki włókna są dodawane do plastiku, ma ogromny wpływ na ostateczną wydajność części.

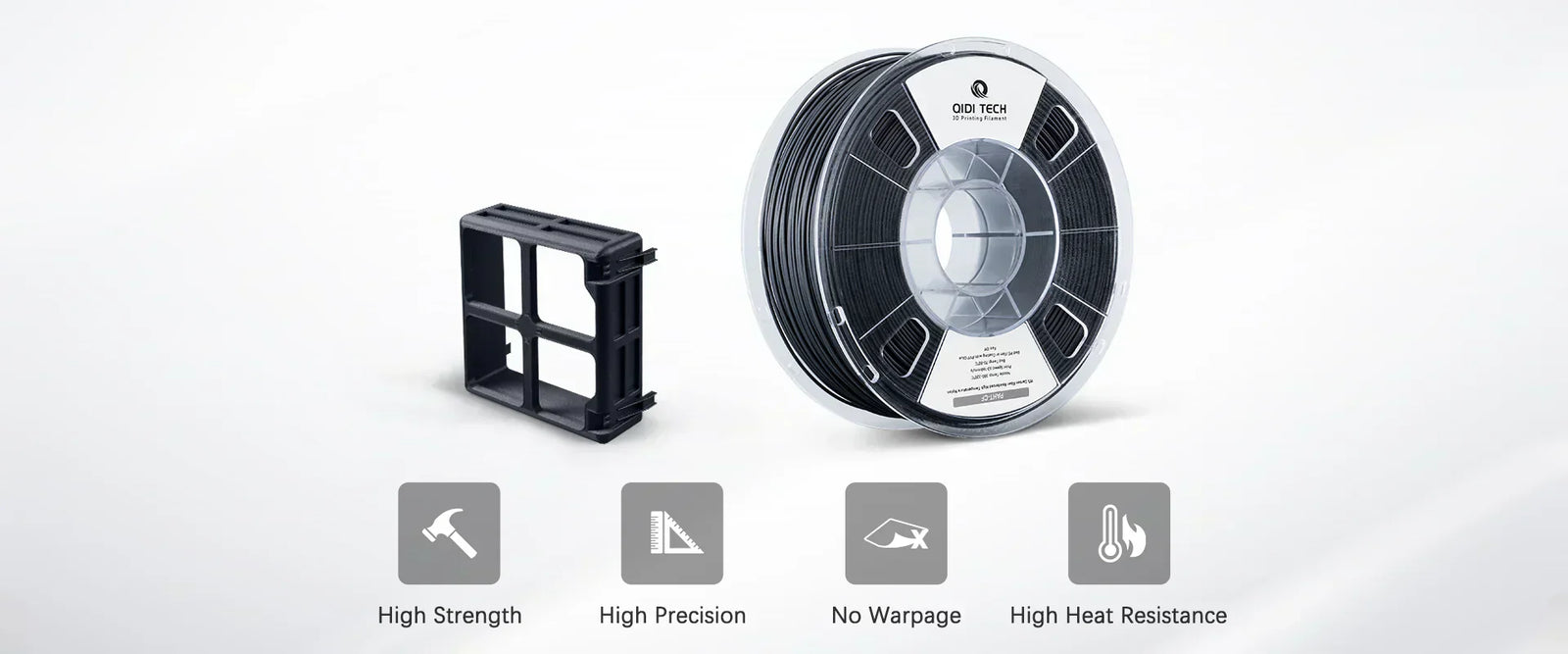

Włókna cięte to krótkie pasma włókien zmieszane z filamentem z tworzywa sztucznego przed drukowaniem. Podczas drukowania elementu włókna te rozrzucane są po całym materiale, dzięki czemu całość jest mocniejsza i sztywniejsza niż sam plastik bazowy. Wiele standardowych Drukarki 3D Można używać tych filamentów, pod warunkiem, że mają utwardzoną dyszę, która nie ulegnie zużyciu pod wpływem materiału ściernego.

Włókna ciągłe to z kolei pojedyncze, nieprzerwane pasma, które są układane wewnątrz elementu podczas procesu drukowania przez specjalistyczną drukarkę z drugą dyszą. Proces ten pozwala na precyzyjne skierowanie siły tam, gdzie jest potrzebna, tworząc elementy, które mogą być równie wytrzymałe jak obrobione aluminium, ale znacznie lżejsze. To właśnie umożliwia zastąpienie części metalowych kompozytami drukowanymi w technologii 3D.

Jak wybrać materiał do projektów 3D

Właściwy materiał nie zawsze jest najmocniejszy – to taki, który spełnia potrzeby Twojego projektu w praktyczny i ekonomiczny sposób. Przestrzeganie jasnego procesu pomaga uniknąć wyboru materiału, który jest przekombinowany i niepotrzebnie drogi.

Krok 1: Określ wymagania

Najpierw określ, jakie funkcje ma spełniać dana część i jakie warunki będzie ona musiała spełniać. Obejmuje to ocenę jej wymagań mechanicznych, termicznych i chemicznych.

- Potrzeby mechaniczne:To często główny powód stosowania kompozytu. Należy wziąć pod uwagę siły, jakie musi wytrzymać dana część. Czy musi być wytrzymała i sztywna, aby wytrzymać zginanie, jak wspornik lub przyrząd montażowy? A może musi być wytrzymała i odporna na uderzenia, aby przetrwać upadki i uderzenia, co jest powszechne w przypadku chwytaków robotycznych? W przypadku części ruchomych kluczowe znaczenie ma odporność na zmęczenie i zużycie.

- Potrzeby termiczneTemperatura pracy jest kluczowym czynnikiem. Temperatura ugięcia pod obciążeniem (HDT) wskazuje, kiedy materiał zacznie mięknąć pod obciążeniem. Jest to kluczowe w przypadku części używanych w pobliżu silników, w pojazdach lub w gorących warunkach fabrycznych.

- Potrzeby chemiczne i środowiskowe: Weź pod uwagę środowisko, w którym pracuje część. Czy będzie narażona na działanie olejów, chłodziw lub innych chemikaliów? Części przeznaczone do użytku na zewnątrz wymagają ochrony przed promieniowaniem UV, aby zapobiec ich kruchości.Narzędzia precyzyjne muszą charakteryzować się niską absorpcją wilgoci, aby zachować dokładność wymiarową w wilgotnych warunkach.

Krok 2: Ustal priorytety swoich potrzeb

Mając już listę wymagań, zdecyduj, które są „niezbędne”, a które „miłe”. Jest to ważne, ponieważ prawie zawsze trzeba będzie znaleźć kompromis. Na przykład włókno węglowe oferuje wysoką sztywność, ale jest bardziej kruche niż Kevlar®. Tworzywa sztuczne odporne na wysokie temperatury, takie jak PEEK, sprawdzają się dobrze, ale są znacznie droższe niż nylon. Uporządkowanie potrzeb pomoże Ci skupić się na tym, co najważniejsze, i znaleźć zrównoważone, przystępne cenowo rozwiązanie.

Porównanie włókien wzmacniających

Mając jasno zdefiniowane i priorytetyzowane wymagania dotyczące Twojej aplikacji, możesz teraz ocenić, które włókno wzmacniające będzie odpowiednie. Każde z nich oferuje inny zestaw korzyści.

Włókno węglowe

Włókno węglowe to najlepszy materiał na elementy, które muszą być wytrzymałe i sztywne, a jednocześnie lekkie. Z tego powodu idealnie nadaje się do produkcji lżejszych części lotniczych i robotyki, a także do produkcji narzędzi przemysłowych, które mogą zastąpić cięższe części wykonane z aluminium. Jednak ze względu na swoją sztywność jest również bardzo kruche, dlatego nie nadaje się do zastosowań, w których narażone jest na silne uderzenia. Jest najdroższe i stanowi najdroższy sposób na wzmocnienie konstrukcji.

Włókno szklane

Włókno szklane to wytrzymały i trwały materiał, który można wykorzystać do wielu celów. Jest również bardzo tanie. Ponieważ nie przewodzi prądu, jest często używane do prototypów, obudów elektronicznych oraz przyrządów i oprzyrządowań ogólnego przeznaczenia, które muszą być mocniejsze niż sam plastik. Włókno węglowe jest mocniejszy, ale lżejszy i sztywniejszy od włókna węglowego.

Kevlar® (włókno aramidowe)

Kevlar®, wykonany z włókien aramidowych, to najlepszy materiał pod względem trwałości, ponieważ jest bardzo wytrzymały i odporny na zużycie. Doskonale sprawdza się w przypadku części, które muszą być trwałe i odporne na uszkodzenia, takich jak miękkie szczęki do mocowania delikatnych części lub elementy montażowe narażone na intensywne użytkowanie. Może być trudny do szlifowania lub obróbki, a jego wytrzymałość na ściskanie nie jest tak wysoka jak włókna szklanego czy węglowego.

Poza wyborem materiałów: praktyczne czynniki sukcesu

Wybór odpowiedniego materiału To tylko jeden element równania. Możliwości Twojej drukarki, projekt części i Twój budżet są równie ważne dla sukcesu.

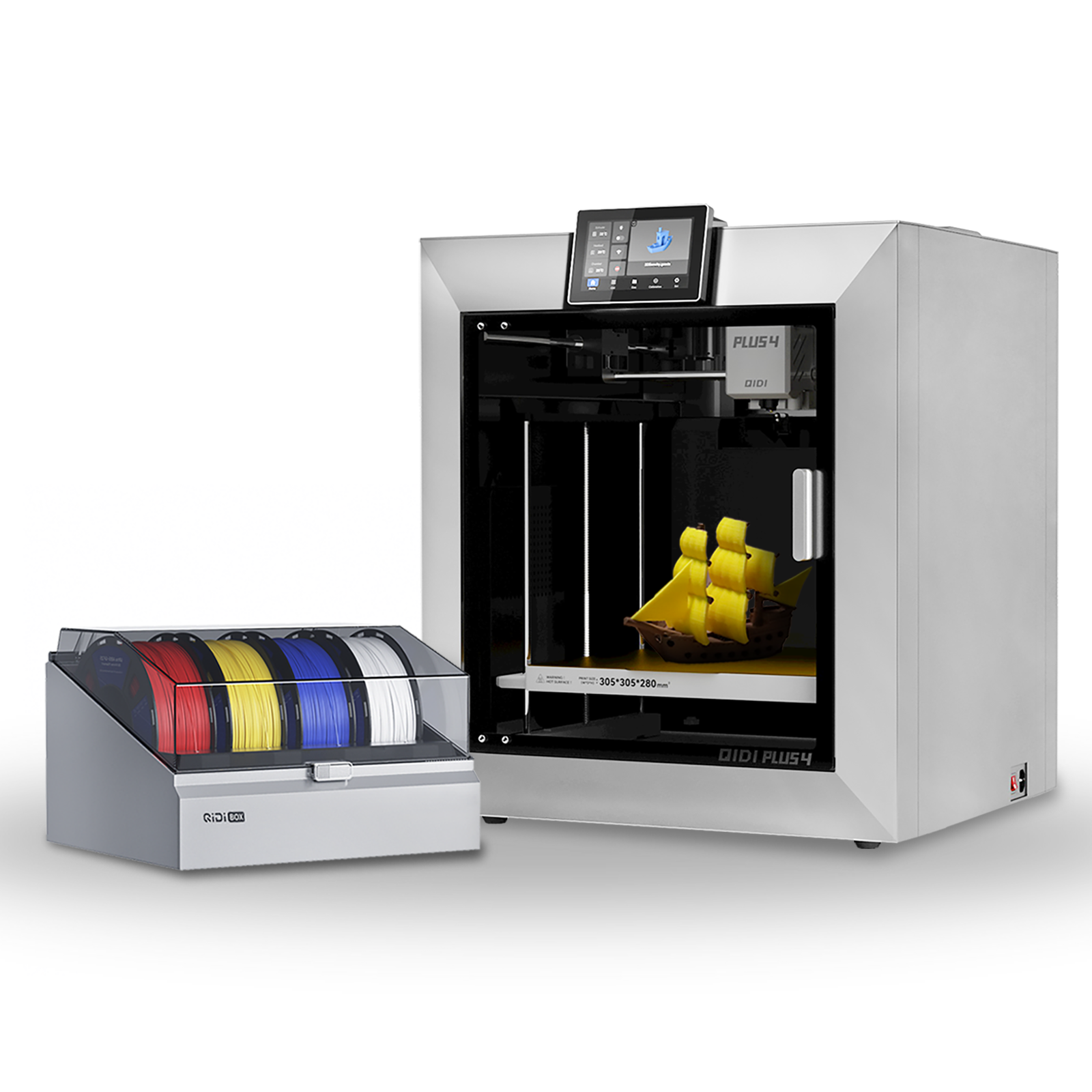

Wymagania dotyczące drukarki 3D

Nie wszystkie drukarki 3D radzą sobie z tymi materiałami. Jak wspomniano wcześniej, cięte włókna są ścierne i wymagają dysza ze stali hartowanej Aby uniknąć uszkodzeń. Wysokotemperaturowe tworzywa sztuczne, takie jak PEEK, wymagają drukarki z podgrzewaną komorą roboczą, aby drukować prawidłowo. A jeśli chcesz uzyskać wyjątkową wytrzymałość włókien ciągłych, o których mówiliśmy, musisz użyć drukarki specjalnie wyposażonej w tę technologię.

Projektowanie dla produkcji addytywnej (DfAM)

Aby w pełni wykorzystać potencjał materiału kompozytowego, należy zaprojektować element specjalnie dla niego. Nie można po prostu wydrukować projektu przeznaczonego do metalu i oczekiwać, że będzie działał prawidłowo. Aby spełnić wymagania wytrzymałościowe, które zidentyfikowałeś wcześniej, projekt musi zostać zoptymalizowany. W przypadku włókien ciągłych oznacza to ukierunkowanie włókien wzdłuż ścieżek o najwyższym naprężeniu. Można również skorzystać z oprogramowania do optymalizacji topologii, aby tworzyć projekty wykorzystujące materiał tylko tam, gdzie jest to potrzebne, maksymalizując stosunek wytrzymałości do masy.

Budżet i wolumen produkcji

Na koniec weź pod uwagę całkowity koszt. Obejmuje on nie tylko cenę szpula z materiałem, ale także czas drukowania i ewentualne zużycie drukarki. Zawsze oceniaj, czy tańszy materiał kompozytowy spełni wszystkie Twoje „niezbędne” wymagania, zanim zdecydujesz się na droższą, wydajniejszą opcję.

Realizuj swoje projekty 3D według jasnego planu!

Droga do stworzenia doskonałej części kompozytowej to proces przemyślanych kroków. Zaczyna się od jasnego zrozumienia wymagań Twojego projektu. Definiując swoje potrzeby na początku, możesz skutecznie porównać zalety materiałów takich jak włókno węglowe, włókno szklane i Kevlar®. Uwzględniając również drukarkę, strategię projektową i budżet, zamieniasz domysły w trafną decyzję inżynierską. To praktyczne podejście gwarantuje, że tworzony element jest niezawodny, wydajny i ma sens dla Twojego projektu.

Q2

Q2

Plus4

Plus4

Pudełko Qidi

Pudełko Qidi

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/files/3034a1133efe01daba919094b70c6310.jpg?v=1750300120) Q1pro

Q1pro

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/products/X-MAX3-3D-Printer-02.png?v=1750300138) MAX3

MAX3

I-Fast

I-Fast