Co to jest drukowanie FDM 3D?

Wejdź do dowolnego nowoczesnego warsztatu maszynowego, pracowni, a nawet salonu, a jest spora szansa, że natkniesz się na ten kultowy widok – pudełkowatą ramę drukarki 3D, która systematycznie, warstwa po warstwie, niczym robot-pająk, wytwarza elementy z tworzyw sztucznych, tkając geometryczne sieci. Jednak ta pozorna magia ma dość prozaiczną nazwę – modelowanie metodą osadzania topionego materiału, czyli FDM.

Czym jest drukarka 3D FDM?

FDM to najpowszechniejsza forma technologii wytwarzania addytywnego stosowana obecnie. FDM to dostępny i niezawodny proces drukowania 3D, w którym obiekty powstają poprzez selektywne nakładanie stopionego materiału termoplastycznego warstwa po warstwie na ustalonych ścieżkach drukowania.

Termin ten wywodzi się z podstawowej zasady działania – materiał wsadowy filamentu jest najpierw podgrzewany do stanu półpłynnego, a następnie wytłaczany i osadzany na powierzchni druku, gdzie szybko krzepnie, łącząc się z istniejącymi warstwami. W miarę jak drobne kulki plastiku są nakładane i łączone, elementy nabierają kształtu, wyłaniając się z procesu drukowania.

Wynaleziony ponad 30 lat temuWczesne technologie FDM umożliwiały produkcję prototypów z tworzywa ABS w komercyjnych usługach druku 3D. Od tego czasu możliwości druku FDM gwałtownie wzrosły dzięki rozwojowi precyzyjnych mechanizmów wytłaczarek, różnorodności materiałów termoplastycznych i rozszerzonym zastosowaniom – wszystko to w celu obniżenia kosztów sprzętu.

Obecnie jest to standard de facto w produkcji addytywnej, Drukowanie 3D FDM Oferuje firmom i konsumentom wszechstronne narzędzie do cyfrowej produkcji, umożliwiające szybkie przejście od projektów modeli 3D do obiektów fizycznych. Od globalnych linii produkcyjnych po domowe zestawy stacjonarne, Reputacja technologii FDM w zakresie niezawodności nadal przyczynia się do jej powszechnego stosowania, a technologia ta zmienia dostęp do produkcji w XXI wieku i później.

Kluczowe cechy wydruków FDM

Jak w przypadku każdej metody produkcji, Drukowanie 3D FDM niesie ze sobą unikalne cechy charakterystyczne dla tego procesu. Poznanie tych kluczowych cech FDM pomaga w podejmowaniu decyzji projektowych.

- Wytrzymałość anizotropowa: Warstwowy wzór przylegania w wydrukach 3D oznacza, że części są słabsze, gdy rozdzielają się między warstwami, zamiast rozrywać się na nich. Kluczowa jest optymalizacja orientacji.

- Dokładność wyrównania: Odchylenia produkcyjne wynoszące od 0,1 do 0,5% nadal umożliwiają uzyskanie wysokich tolerancji i montaży po starannej kalibracji. Dokładność dotyczy wszystkich systemów.

- Rozdzielczość pozioma: Choć grubość warstw ogranicza precyzję pionową, rozdzielczość XY zależy od rozmiaru dyszy wytłaczarki, zwykle od 0,2 do 0,8 mm w przypadku solidnych wydruków.

Zapoznanie się ze specyfiką procesu FDM pozwala na jego pełne wykorzystanie, dzięki czemu twórcy mogą koncepcyjnie przekształcać wyzwania w możliwości.

Główne komponenty drukarki FDM

Drukowanie FDM wykorzystuje pliki cyfrowych modeli 3D, takich jak te eksportowane z oprogramowania CAD, i fizycznie przekształca je w rzeczywistość poprzez skoordynowany taniec zaledwie kilku zaawansowanych technologicznie komponentów:

- Włókno: Ta nawinięta szpula dostarcza surowiec – zazwyczaj termoplastyczny materiał wsadowy o średnicy 1,75 mm lub 2,85 mm, taki jak ABS lub PLA.

- Dysza drukująca: Włókno jest podawane do dyszy z gorącym końcem, podgrzewanej w celu stopienia materiału. Dysze o średniej średnicy 0,4 mm wytłaczają precyzyjne kulki płynnego plastiku.

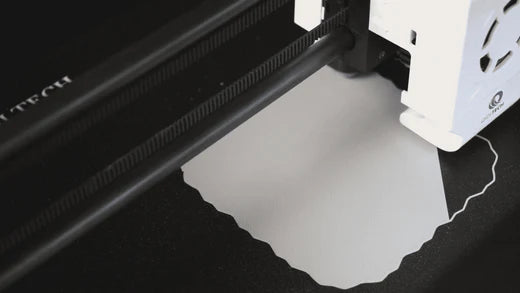

- Łóżko drukujące: Precyzyjne pozycjonowanie dyszy powoduje nakładanie stopionego filamentu na stół roboczy, tworząc kształty warstwa po warstwie. Przyleganie zapobiega odkształcaniu.

- System bramowy: Silniki koordynują dyszę wytłaczarki w przestrzeni wymiarowej X/Y/Z, prowadzone wzdłuż niezwykle dokładnych ścieżek drukowania.

Powtarzając sekwencję – topienie, nakładanie, chłodzenie i łączenie – maszyny FDM konstruują całe obiekty od dołu do góry, w miarę jak dwuwymiarowe warstwy kumulują się pionowo. Po zakończeniu warstwy platforma robocza obniża się, a dysza wytłaczarki nakłada kolejną warstwę stopionego plastiku bezpośrednio na poprzednią, aż do osiągnięcia zadanej wysokości.

Przed wydrukowaniem pliki modeli cyfrowych wymagają „cięcia”, aby przekształcić geometrię 3D w numeryczne ścieżki narzędzi – w zasadzie instrukcje G-code. Podobnie jak skanowanie chleba, setki wyimaginowanych poziomych przekrojów określają warstwy wydruku.

Materiały do druku 3D FDM: coś więcej niż stopiony plastik

Chociaż drukowanie metodą FDM jest szeroko stosowane ze względu na niezawodność i dobre wyniki w różnych zastosowaniach, wzrost popularności tej technologii wynika częściowo z szerokiej gamy możliwości materiały funkcjonalne wzmacniając jego możliwości daleko wykraczające poza zwykłe prototypowanie.

- Definicja tworzyw termoplastycznych: Materiały do druku, które stanowią podstawę zalet technologii FDM, należą do klasy tworzyw termoplastycznych – tworzyw topiących się pod wpływem ciepła, a następnie rekrystalizujących się w ciało stałe po schłodzeniu. Ta odwracalna właściwość umożliwia precyzyjne osadzanie w stanie ciekłym.

- Popularne włókna: Filamenty ABS i PLA dominują jako włókna czołowe, a następnie wypełniacze mosiężne, PETG i elastyczny TPE do specjalistycznych zastosowań. Dalsze kompozyty, takie jak mieszanki drewna lub włókna węglowego, poszerzają możliwości.

- Filamenty egzotyczne i funkcjonalne: Włókna przewodzące prąd elektryczny osadzają obwody bezpośrednio łączące drukowane obiekty z zasilaniem lub sygnałami. Z kolei rozpuszczalne włókna podporowe poprawiają wygląd wystających elementów, ale w razie potrzeby zmywają się, znikając niczym duchy po zakończeniu swojej pracy.

- Wybór według właściwości: Gęstość, przyczepność warstw, odporność na promieniowanie UV i biodegradowalność pomagają określić materiały idealne do warunków pracy, biorąc pod uwagę ciepło, ekspozycję na warunki zewnętrzne lub elastyczną funkcję zatrzaskową wykraczającą poza wizualne prototypowanie.

Zastosowania FDM w świecie rzeczywistym

Pierwotnie stworzona do wygodnego prototypowania koncepcji projektowania produktów, technologia FDM okazała się tak niezawodna, że dziś Drukarki FDM cieszą się szerokim zastosowaniem w krytycznych zadaniach produkcyjnych w różnych sektorach.

- Szybka produkcja: Producenci samolotów wykorzystują przemysłowe systemy FDM do drukowania precyzyjnych przyrządów montażowych, które utrzymują obrabiane elementy samolotu. Dzięki drukowaniu 3D tych niestandardowych narzędzi, zamiast zlecania konwencjonalnej produkcji na zewnątrz, fabryki samolotów mogą szybko i samodzielnie iterować oprzyrządowanie, w miarę zmieniających się potrzeb.

- Edukacja: Szkoły i uniwersytety włączyły stacjonarne drukarki 3D FDM do programów STEM, umożliwiając uczniom naukę poprzez tworzenie fizycznych prototypów projektowanych przez nich obiektów. Wcielanie pomysłów w życie motywuje do zainteresowania się inżynierią, technologią i modelowaniem w nauczaniu nauk stosowanych. Edukacyjne drukarki 3D umożliwiają praktyczne eksperymentowanie z projektami. opłacalny.

- Medyczny: Wpływ technologii FDM na opiekę zdrowotną rośnie z dnia na dzień dzięki drukowaniu spersonalizowanych komponentów, dopasowanych do anatomii pacjenta, z nieinwazyjną konwersją obrazowania medycznego do modeli 3D. Chirurdzy wykorzystują dotykowe repliki narządów drukowane w technologii 3D, wspomagając planowanie przedoperacyjne, a inżynierowie szybko projektują i walidują urządzenia ratujące życie, takie jak wymazówki nosogardłowe produkowane w technologii FDM do pobierania dużych ilości próbek COVID-19.

- Produkcja rozproszona: Startupy takie jak Figure 4 i Adafruit wykorzystują skalowalność platform FDM typu plug-and-play, aby lokalnie realizować specjalistyczne zamówienia produkcyjne na żądanie. Artykuły gospodarstwa domowego, zabawki, prezenty i wiele innych produktów drukuje się bez konieczności wysyłki za granicę, unikając jednocześnie marnotrawstwa nadprodukcyjnego, co usprawnia personalizację.Modułowe mikrofabryki wprowadzają na główną ulicę sklepy z rękodziełem.

Od sal wykładowych STEM po laboratoria robotyki i hale fabryczne, Drukowanie 3D FDM usprawnia innowacje, edukację i rozproszoną produkcję cyfrową.

Dlaczego warto wybrać FDM?

Oprócz FDM istnieje wiele innych technologii wytwarzania addytywnego, z których każda ma swoje unikalne zalety w określonych zastosowaniach. Ale co sprawia, że FDM jest „pierwszą wśród równych” najpowszechniejszą metodą druku 3D na świecie?

1. Przystępność cenowa i prostota

Drukarki 3D FDM dominują w sprzedaży globalnej Dzięki bardzo przystępnym cenowo modelom stacjonarnym i materiałom, każdy może osobiście zapoznać się z drukiem 3D przy niskim ryzyku. Łatwość użytkowania umożliwia również szerokie wdrożenie, zarówno w szkołach, jak i w produkcji. FDM zapewnia najbardziej ekonomiczne i dostępne wprowadzenie do produkcji addytywnej.

2. Wszechstronność materiałów

Szeroka gama dostępnych filamentów termoplastycznych, od podstawowych PLA i ABS po bardziej zaawansowane specjalistyczne kompozyty, pozwala na personalizację wydruków, od podstawowych koncepcji po materiały inżynieryjne klasy przemysłowej, w produktach finalnych. Ta elastyczność pobudza kreatywność.

3. Niezawodna jakość

Ponad 30 lat doświadczenia w optymalizacji systemów wytłaczania i sterowania ruchem gwarantuje dokładność wymiarową i powtarzalność porównywalną z cyfrową platformą produkcyjną, porównywalną z formowaniem wtryskowym. Sektory lotnictwa i medycyny opierają się na precyzyjnej produkcji metodą FDM.

Chociaż alternatywne procesy drukowania 3D zapewniają lepszą jakość powierzchni, szybkość, wytrzymałość i skalę w zaawansowanych zastosowaniach, FDM to optymalne połączenie możliwości, wyboru materiałów, kosztów eksploatacji i niezawodności, odpowiednie dla większości typowych zastosowań konsumenckich i komercyjnych. Usuwając bariery wdrażania, FDM sprawia, że innowacje w zakresie produkcji addytywnej są dostępne dla wszystkich.

Przyszłość FDM: co dalej?

FDM utrzymuje silną pozycję jako brama druku 3D do prototypowania i produkcji niskoseryjnej. Prognozy wskazują, że same systemy przemysłowe przewyższą 18 miliardów dolarów globalnego przychodu do 2027 r.Co przyniesie przyszłość?

- Innowacje materiałowe: Rozwój wytrzymałych tworzyw termoplastycznych i elektroniki drukowanej przyczyni się do rozszerzenia ich zastosowań w transporcie, lotnictwie, infrastrukturze i produkcji urządzeń.

- Integracja automatyzacji: Usprawnienie cyfrowego przepływu pracy poprzez połączenie oprogramowania do modelowania z platformami realizacji zamówień i magazynami przyspieszy masową adopcję w rozproszonych sieciach produkcyjnych.

- Ograniczenia dotyczące emisji dwutlenku węgla: W obliczu coraz większych inicjatyw na rzecz zrównoważonego rozwoju, lokalna produkcja na żądanie obiecuje znaczące ograniczenie emisji dwutlenku węgla poprzez wyeliminowanie konieczności wysyłki za granicę i wytwarzania odpadów, przy jednoczesnym wspieraniu modeli biznesowych opartych na usługach.

Wcielanie pomysłów w życie

Wraz z demokratyzacją cyfrowej produkcji poprzez stale rozwijające się, niedrogie i precyzyjne systemy druku 3D, technologia FDM oferuje innowatorom przystępny zestaw narzędzi do urzeczywistniania kreatywnych wizji poprzez proste stapianie i łączenie materiałów w zamierzone formy, zarówno w prototypowaniu w domu, jak i produkcji na dużą skalę. Ujawniając pragmatyczne rzemiosło stojące za produkcją addytywną, niegdyś tajemnicza technologia druku 3D pozwala teraz każdemu przekształcić wyobraźnię w praktyczne dzieła przy stole warsztatowym, w przestrzeni twórczej, a nawet na biurku, w miarę jak ten nowy paradygmat produkcji zmienia to, co możliwe.

Q2

Q2

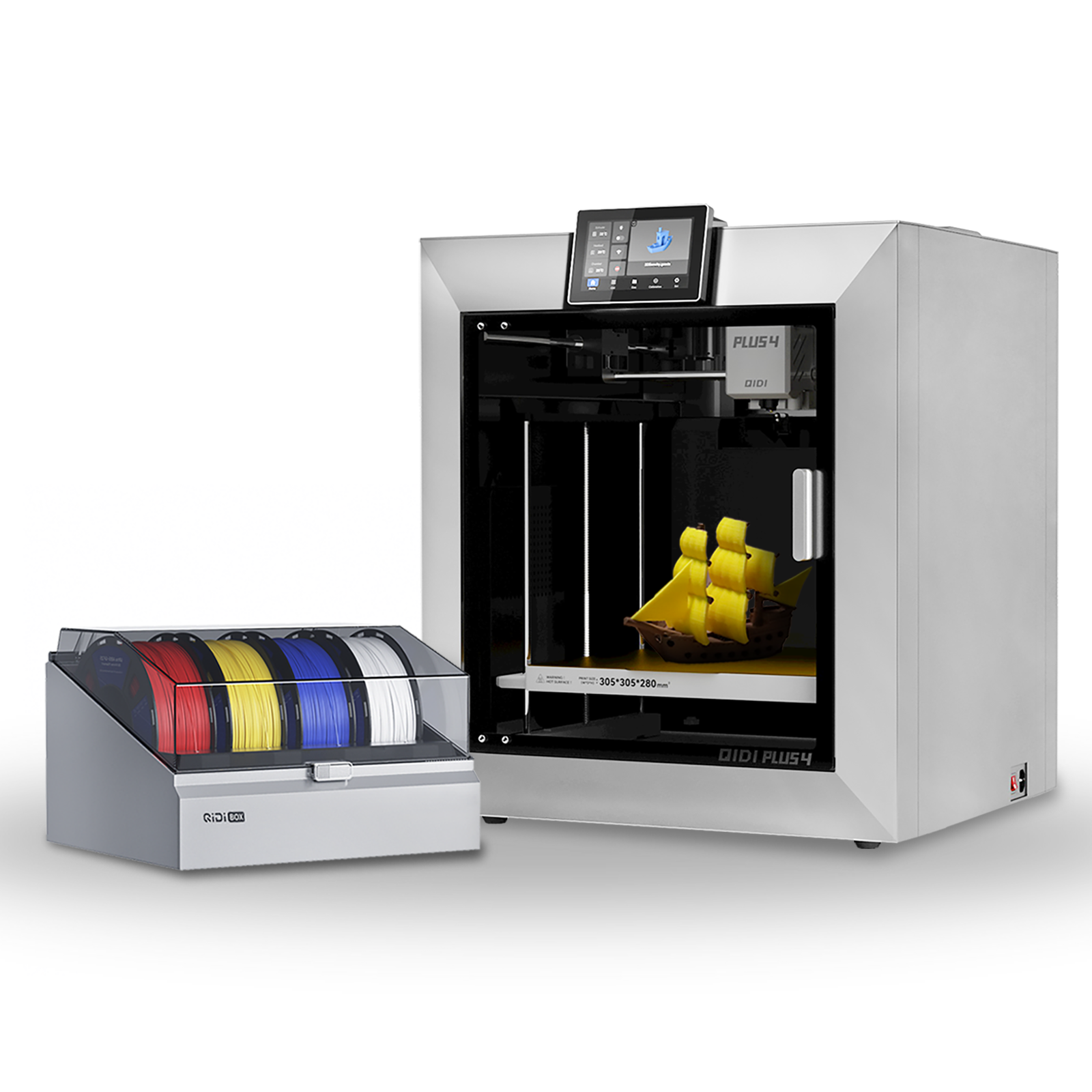

Plus4

Plus4

Pudełko Qidi

Pudełko Qidi

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/files/3034a1133efe01daba919094b70c6310.jpg?v=1750300120) Q1pro

Q1pro

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/products/X-MAX3-3D-Printer-02.png?v=1750300138) MAX3

MAX3

I-Fast

I-Fast