Utah Tech University's Art Department formand skabte en kæmpe 3D -trykt dinosaur med en Qidi 3D -printere

Kunder i Red Cliffs Mall i St. George, Utah, får en uventet forhistorisk overraskelse: et massivt, 12 meter langt Tyrannosaurus rex-skelet. Men denne T. rex er ikke oldtidshistorie; det er et moderne vidunder. 3D-printet af Alex Chamberlain, lederen af kunstfakultetet på Utah Tech University. Ved hjælp af QIDIs X-Max 3 og X-Plus 3D-printere bragte Chamberlain denne gigantiske dinosaurreplika til St. George-samfundet. Det er et fantastisk eksempel på, hvad 3D-printning kan gøre, og et fedt og lærerigt stykke arbejde for alle, der besøger indkøbscentret. Her er historien om, hvordan dette utrolige projekt blev til.

Hvordan T. rex-projektet begyndte

Alex Chamberlains inspiration var ikke ligefrem ny – han har altid været fascineret af dinosaurer. Han fortalte St. George Nyheder om et afgørende øjeblik, da jeg besøgte en afstøbning af et T. rex-kranie i Provo, Utah: "Jeg har altid været en dinosaur-tosse, men den oplevelse at gå hen til det kranie, have det i brysthøjde og på en måde kunne sammenligne min størrelse, var virkelig transformerende for mig. Det inspirerede mig virkelig til at ville dele den oplevelse med andre."

Det møde gav anledning til ideen om at bygge en fuldskala T. rex. Som animationsprofessor så Chamberlain en måde at kombinere sine undervisningsevner med sin kærlighed til palæontologi. Han vidste, at komplette T. rex-skeletter er sjældne (kun omkring 30 findes på verdensplan) og at afstøbninger koster en formue – omkring 120.000 dollars – hvilket gør dem utilgængelige for mange steder. Frustreret over dette vendte Chamberlain sig mod sine færdigheder inden for digital modellering og 3D-printning for at skabe en præcis og overkommelig version. T. rex var det perfekte valg: alle kender den, og dens store størrelse vil garanteret imponere indkøbscentre i alle aldre.

Hvorfor 3D-printning var det perfekte valg til dette projekt

Traditionelle museumsudstillinger af dinosaurskeletter kræver omfattende ressourcer og specialiserede faciliteter. 3D-printteknologi tilbød Chamberlain et revolutionerende alternativ til at føre sin vision ud i livet.

Meget lavere produktionsomkostninger end traditionel støbning

Replikaer i museumskvalitet involverer normalt dyre støbemetoder. Som nævnt koster det omkring 120.000 dollars at få en T. rex-afstøbning kommercielt – alt for dyrt for mange. 3D-printning reducerede disse omkostninger, fordi der ikke er behov for forme, og det spilder mindre materiale. Dette gjorde et projekt, der virkede økonomisk umuligt, pludselig muligt at gennemføre.

Præcis digital tilpasning knogle for knogle

3D-printning gav Chamberlain fantastisk kontrol. Ved at arbejde med digitale modeller kunne han justere størrelsen, rette anatomiske detaljer og dobbelttjekke nøjagtigheden, før han printede noget. Det betød, at han nemt kunne foretage ændringer i designfasen, hvilket var meget sværere med traditionelle metoder.

Komponentbaseret samling til en 39-fods kæmpe

Måske var det største plus ved et så stort projekt at printe skelettet i sektioner. Hver knogle kunne printes separat og derefter samles. Dette løste en masse praktiske problemer: det var lettere at transportere håndterbare dele til indkøbscentret, delene kunne tilpasses størrelsen til QIDI'en. 3D-printere, individuelle dele kunne genoptrykkes om nødvendigt, og samlingen i indkøbscentret var enklere. Denne stykke-for-stykke-tilgang var nøglen til at forvandle et digitalt design til det gigantiske skelet, der nu imponerer besøgende på Red Cliffs Mall.

Værktøjerne bag T. rex: QIDIs X-Max 3- og X-Plus-printere

For at gennemføre dette dinosaur-store projekt benyttede Chamberlain sig af to QIDI 3D-printer modeller: de X-Max 3 og den X-PlusDe arbejdede godt sammen om opgaven.

Store byggevolumener til printning af betydelige knoglesegmenter

Både QIDI X-Max 3 og X-Plus har rummelige byggeplatforme, der gør det muligt for Chamberlain at printe store knoglekomponenter i enkeltserier. Denne funktion reducerede antallet af separate dele, der var nødvendige til det 13 meter lange skelet, betydeligt, hvilket forenklede monteringsprocessen, samtidig med at den strukturelle integritet bevaredes.

Lukkede trykkamre for ensartet kvalitet

Det lukkede design af begge printermodeller gav et kontrolleret printmiljø – afgørende for at opretholde en ensartet temperatur under de længere printsessioner, der kræves for større komponenter. Denne funktion hjalp med at forhindre almindelige 3D-printproblemer som vridning eller lagseparation, der kan opstå ved temperaturudsving.

Pålidelig ydeevne til længere udskrivningsperioder

Det krævede hundredvis af timers kontinuerlig udskrivning at skabe et projekt af denne størrelsesorden. QIDI-printerne udviste enestående pålidelighed gennem hele denne krævende proces. Hvert knoglesegment, fra de massive lårben til de sarte halehvirvler, krævede præcis ekstrudering over længere perioder – et bevis på maskinernes holdbarhed.

Dobbelt maskinarbejdsgang for øget produktivitet

Ved at bruge både X-Max 3 og X-Plus sammen kunne Chamberlain accelerere produktionsprocessen betydeligt. Mens den ene trykker arbejdede på større strukturelle komponenter, kunne den anden samtidig producere elementer med flere mindre dele. Denne parallelle arbejdsgang var afgørende for at færdiggøre et så omfattende projekt inden for en praktisk tidsramme.

Skabelsens arbejde: At samle et forhistorisk puslespil

Det krævede omhyggelig planlægning og meget arbejde at gå fra digitale filer til et gigantisk skelet. Først kom 3D-modellerne af T. rex-knoglerne. Disse digitale filer blev indlæst i udskæringssoftware, som fortæller printeren, hvordan objektet skal bygges lag for lag. Med så mange knogler at udskrive, var det et stort arbejde bare at få filerne klar.

Så, den QIDI-printere startede den lange proces med at trykke lag for lag, hvor hver knogle langsomt blev dannet af filament. Det var også vigtigt at vælge det rigtige materiale – det skulle være stærkt, men ikke for tungt eller dyrt. Chamberlain brugte ABS-plast på grund af dets styrke og evne til at blive svejset sammen med acetone ved hjælp af opløsningsmiddel. Da alle brikkerne var trykt, begyndte det virkelige puslespil: omhyggelig samling af hvert knoglesegment og sikring af, at alt var korrekt justeret for at skabe det endelige, imponerende skelet.

11 meter lang 3D-printet T. rex nu udstillet i Red Cliffs Mall

Det færdige T. rex-skelet er nu en stor attraktion i Red Cliffs Mall i St. George og fanger både kunders og besøgendes opmærksomhed.

En forhistorisk kæmpe i naturlig størrelse

Skeletudstillingen strækker sig imponerende 13 meter i længden og er 4 meter høj ved hoften. Hvis den blev placeret helt oprejst, ville denne forhistoriske kæmpe tårne sig op til cirka 6 meter i højden. Disse naturtro dimensioner giver besøgende en ægte fornemmelse af T. rex' imponerende tilstedeværelse, noget der er svært at forstå ud fra lærebøger eller mindre museumsmodeller.

Fællesskabsengagement gennem interaktive begivenheder

Indkøbscentret har omfavnet dinosauren som mere end blot en udstilling og har organiseret en "Navngiv dinosauren"-konkurrence, hvor medlemmer af lokalsamfundet kan give T. rexen dens officielle navn. Denne konkurrence afholdes online via indkøbscentrets hjemmeside og sociale mediekanaler.

Som en del af T. rex-arrangementet udlodder Red Cliffs Mall forskellige præmier, herunder sæsonkort til Jellystone Water Park, gavekort til 100 dollars og adgangskort til det nærliggende dinosaurmuseumDisse incitamenter har bidraget til at skabe betydelig lokal interesse for udstillingen.

Uddannelsesmæssigt partnerskab med lokale attraktioner

Indkøbscenterets administrerende direktør Cory Ashby forklarede, at installationen passer perfekt til indkøbscenterets mål om at bringe folk sammen og engagere lokalsamfundet. Indkøbscenteret har indgået partnerskab med lokale dinosaurattraktioner, herunder det nærliggende dinosaurmuseum, og lancerer en "Pas til sommeren"Program designet til at få børnene ud og deltage i sjove aktiviteter."

Dette samarbejde forvandler indkøbscentret fra en simpel shoppingdestination til et knudepunkt for uddannelse og underholdning, hvor den 3D-printede T. rex fungerer som den perfekte forhistoriske ambassadør.

Byg dit spektakulære 3D-printede projekt med QIDI

Alex Chamberlains T. rex-projekt er et fantastisk eksempel på kreativitet, der møder teknologi. Ved hjælp af QIDI X-Max 3- og X-Plus-printere forvandlede han et digitalt koncept til en massiv dinosaur på 13 meter, der nu er et hit i St. George-samfundet.

Det viser, hvordan 3D-printning åbner døre for undervisere, kunstnere og skabere, hvilket gør ambitiøse projekter som dette mere opnåelige end nogensinde før. Uanset om det er til uddannelse, kunst eller opfindelser, kan de rigtige værktøjer hjælpe med at bringe store ideer til live.

Q2

Q2

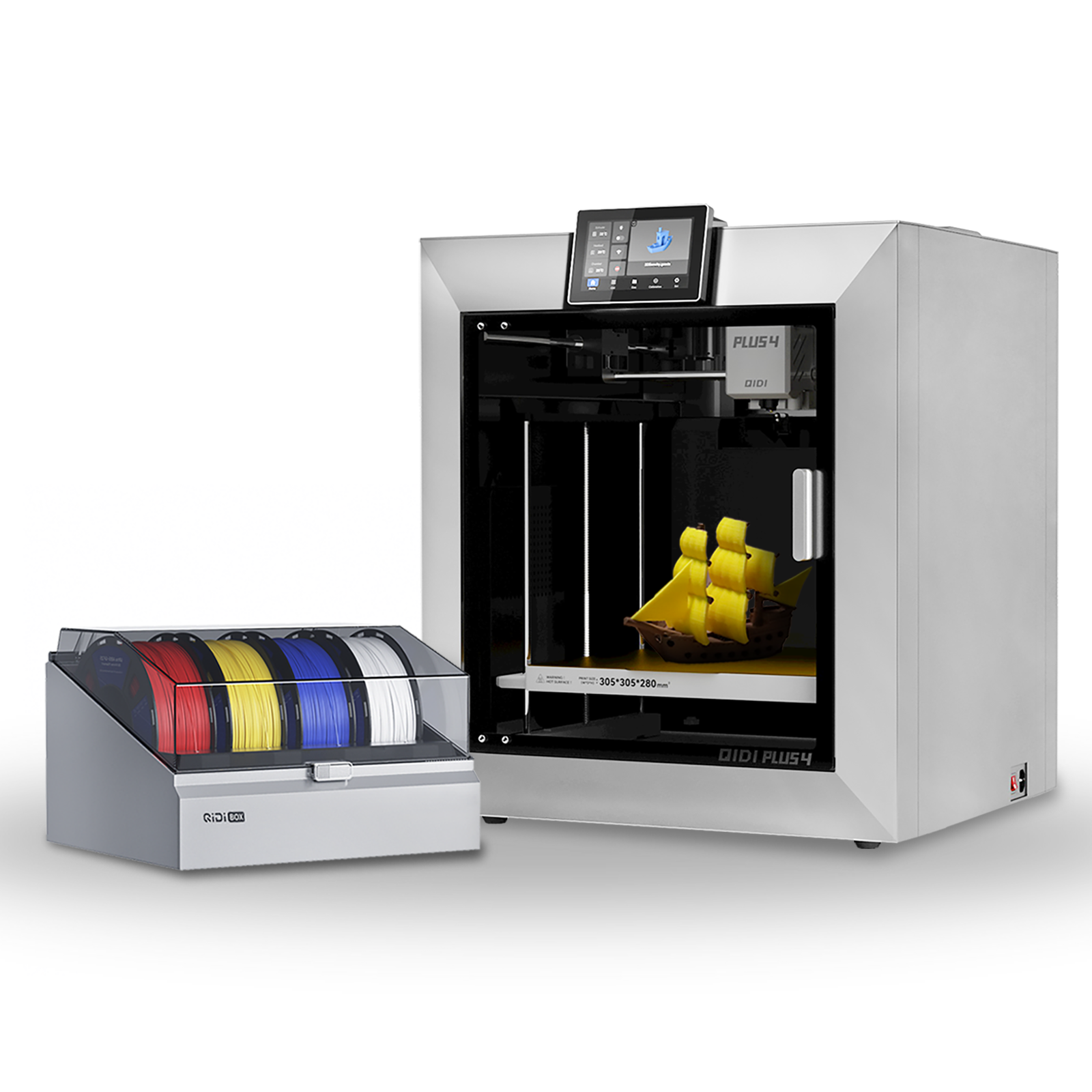

Plus4

Plus4

Qidi Box

Qidi Box

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/files/3034a1133efe01daba919094b70c6310.jpg?v=1750300120) Q1Pro

Q1Pro

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/products/X-MAX3-3D-Printer-02.png?v=1750300138) Max3

Max3

I-Fast

I-Fast