Jak odnieść sukces podczas drukowania 3D z filamentu ABS

ABS jest jednym z najczęściej stosowanych filamenty w druku 3D ze względu na jego wszechstronność i powszechność materiałów ABS w naszym codziennym życiu. Drukowanie z ABS może być jednak trudniejsze w porównaniu z innymi filamentami, takimi jak PLA. Ten kompleksowy przewodnik przedstawi Ci niezbędne strategie i techniki, które pomogą Ci opanować drukowanie 3D z ABS. Dowiesz się o unikalnych właściwościach ABS, jak prawidłowo przygotować drukarkę 3D, zapewnić niezawodną przyczepność do stołu, zoptymalizować ustawienia drukowania, rozwiązać typowe problemy i poznać zaawansowane zastosowania druku z ABS.

Czym jest filament ABS?

ABS lub Akrylonitryl-butadien-styrenABS to popularny materiał termoplastyczny, szeroko stosowany w druku 3D. Zrozumienie składu chemicznego i naturalnych właściwości ABS jest kluczem do udanej pracy z tym filamentem.

1. Skład chemiczny i właściwości ABS

ABS to kopolimer składający się z trzech monomerów: akrylonitrylu, butadienu i styrenu. Ta unikalna mieszanka materiałów zapewnia ABS połączenie wytrzymałości, sztywności i odporności na uderzenia. W porównaniu do innych filamentów, takich jak PLAABS jest bardziej odporny na ciepło i może wytrzymać wyższe temperatury bez odkształcania.

2. Zalety stosowania ABS w porównaniu z innymi filamentami

Jedną z głównych zalet ABS jest jego wytrzymałość i trwałość. Części ABS są mniej kruche i lepiej znoszą uderzenia i naprężenia niż PLA lub inne popularne materiały do druku 3DDzięki temu ABS jest idealnym wyborem do prototypów funkcjonalnych, części końcowych i zastosowań wymagających solidnych, trwałych komponentów.

3. Typowe zastosowania i przypadki końcowego wykorzystania wydruków ABS

Ze względu na swoje wszechstronne właściwości ABS znajduje zastosowanie w szeroki zakres zastosowańDo typowych zastosowań wydruków 3D z ABS należą obudowy elektroniki użytkowej, części samochodowe, zabawki i sprzęt sportowy. Odporność ABS na ciepło, chemikalia i uderzenia sprawia, że jest to popularny wybór do trwałych i funkcjonalnych produktów drukowanych w technologii 3D.

Przygotowanie drukarki 3D do drukowania ABS

Kluczem do udanego drukowania ABS jest prawidłowa konfiguracja drukarki 3D.

1. Wybór odpowiedniej drukarki 3D

Pierwszym krokiem jest wybór drukarka 3D, która dobrze nadaje się do pracy z filamentem ABSIstnieją dwa podstawowe wymagania:

Podgrzewane łóżko do druku

Drukowanie ABS wymaga podgrzewanego stołu roboczego, zazwyczaj utrzymywanego w temperaturze około 110°C. Ta podwyższona temperatura pomaga zapobiegać odkształcaniu i zapewnia prawidłowe przyleganie pierwszej warstwy do platformy roboczej.

Zamknięte środowisko drukowania

Podczas pracy z ABS zdecydowanie zaleca się stosowanie zamkniętej komory drukującej. Zamknięte środowisko pomaga utrzymać stałą, kontrolowaną temperaturę, co jest kluczowe dla zminimalizowania odkształceń części i uzyskania niezawodnej jakości druku.

2. Kalibracja i konfiguracja drukarki

Oprócz wymagań sprzętowych, prawidłowa kalibracja i konfiguracja drukarki 3D są niezbędne do drukowania ABS.

Poziomowanie stołu roboczego

Zapewnienie idealnie równego podłoża drukującego ma kluczowe znaczenie dla ABS, ponieważ wszelkie nierówne powierzchnie mogą prowadzić do problemów z przyczepnością i deformacji elementów. Wykorzystaj funkcje poziomowania stołu drukarki, zarówno ręczne, jak i automatyczne.

Regulacja wysokości dyszy

Prawidłowe ustawienie wysokości dyszy nad stołem drukującym to kolejny kluczowy czynnik. Dysza powinna być umieszczona w optymalnej odległości, aby zapewnić prawidłowe nakładanie materiału i doskonałą przyczepność pierwszej warstwy.

Wybierając odpowiednią drukarkę 3D i starannie kalibrując sprzęt, stworzysz podwaliny pod udane projekty drukowania ABS.

Zapewnienie prawidłowej przyczepności do podłoża ABS

Podczas drukowania z ABS kluczowe jest zachowanie odpowiedniej przyczepności do podłoża.

1. Wybór odpowiedniej powierzchni do druku

Wybór powierzchni druku odgrywa znaczącą rolę w kwestii przyczepności ABS. Rozważ następujące opcje:

Stół drukujący z kontrolowaną temperaturą

Do druku ABS kluczowe jest użycie podgrzewanego stołu roboczego, zazwyczaj utrzymywanego w temperaturze około 110°C. Podwyższona temperatura pomaga zapobiegać odkształcaniu i zapewnia dobrą przyczepność pierwszej warstwy.

Rozwiązania adhezyjne

Nałożenie kleju na powierzchnię wydruku może znacznie poprawić przyczepność części z ABS. Typowe opcje to lakier do włosów, kleje w sztyfcie lub zawiesina ABS (rozpuszczony ABS w acetonie).

Zastosowanie taśmy kaptonowej lub PET

Nałożenie warstwy taśmy kaptonowej lub PET na stół roboczy pozwala uzyskać gładką, jednolitą powierzchnię, do której ABS dobrze przylega. Taśma ułatwia również usuwanie gotowych elementów.

2. Rozwiązywanie problemów z przyczepnością pierwszej warstwy

Nawet przy odpowiedniej powierzchni druku, możesz napotkać problemy z pierwszą warstwą Twoich wydruków ABS. Przygotuj się na rozwiązanie typowych problemów, takich jak:

Odkształcenia lub części unoszące się nad łóżkiem

Jeśli zauważysz, że krawędzie części ABS się podnoszą lub cała część się odkształca, spróbuj dostosować temperaturę stołu, zastosować więcej kleju lub użyć innej powierzchni do drukowania.

Poprawa przyczepności pierwszej warstwy

Upewnij się, że dysza jest ustawiona prawidłowo, podłoże jest odpowiednio wypoziomowane, a pierwsza warstwa jest równomiernie nakładana. Dostosowanie tych czynników może pomóc rozwiązać problemy z przyczepnością.

Wybór odpowiedniej powierzchni druku i rozwiązanie problemów z przyleganiem pierwszej warstwy pomogą uzyskać niezawodne wydruki ABS bez odkształceń.

Optymalizacja ustawień drukowania dla ABS

Aby uzyskać udane wydruki 3D z ABS, konieczne jest staranne dostosowanie ustawień drukarki, uwzględniające wyjątkowe właściwości tego materiału.

1. Temperatura wytłaczarki

Prawidłowa kalibracja temperatury ekstrudera jest kluczowa dla drukowania wysokiej jakości elementów ABS. Oto jak znaleźć odpowiednią temperaturę:

Punkt początkowy

Ustaw temperaturę wytłaczarki na około 235°C podczas drukowania z ABS. Zapewnia to dobrą równowagę między przepływem materiału a jakością wydruku.

Dostrajanie

Idealna temperatura wytłaczarki może się różnić w zależności od specyficzny filament ABS Używasz. Dostosuj temperaturę w krokach co 5 stopni, testując drobne elementy, aby określić optymalne ustawienie dla swojej konfiguracji.

2. Inne ważne ustawienia

Oprócz temperatury wytłaczarki, istnieje kilka innych ustawień slicera, które należy skonfigurować w celu uzyskania optymalnego druku ABS:

Wysokość warstwy i grubość powłoki

Stosuj stosunkowo cienkie warstwy, zazwyczaj o wysokości od 0,1 mm do 0,2 mm, aby uzyskać gładką powierzchnię elementów ABS. Dostosuj grubość powłoki, aby zrównoważyć wytrzymałość elementu i prędkość drukowania.

Wzory wypełnienia i gęstość

Eksperymentuj z różnymi wzorami wypełnienia i poziomami gęstości, aby znaleźć odpowiedni kompromis między wytrzymałością elementu, czasem drukowania i zużyciem materiału. Gęstsze wypełnienie może pomóc w ograniczeniu odkształceń w wydrukach ABS.

Prędkości drukowania i natężenie przepływu

Niższa prędkość drukowania, zwykle 30–50 mm/s, w połączeniu z dostosowaną szybkością przepływu może pomóc w poprawieniu przyczepności warstw i integralności części podczas drukowania z ABS.

Prawidłowa kalibracja temperatury wytłaczarki i precyzyjne dostrojenie innych kluczowych ustawień slicera umożliwi Ci produkcję wysokiej jakości, stabilnych wymiarowo wydruków 3D z tworzywa ABS.

Zachowanie kontroli podczas procesu drukowania 3D ABS

Podczas drukowania z ABS kluczowe znaczenie dla sukcesu ma staranne zarządzanie zarówno środowiskiem drukowania, jak i samym procesem drukowania.

1. Kontrola środowiska drukowania

Podczas pracy z ABS kluczowymi czynnikami są temperatura stołu roboczego i otaczającego go obszaru.

Temperatura stołu drukującego

W przypadku druku ABS, stół roboczy powinien być nagrzany do około 110°C. Ta podwyższona temperatura zapobiega odkształcaniu i zapewnia odpowiednią przyczepność pierwszej warstwy.

Temperatura otoczenia

Oprócz podgrzewanego stołu, ważne jest utrzymanie stałej temperatury otoczenia wokół drukarki. Znaczne wahania temperatury otoczenia mogą prowadzić do odkształceń części i innych problemów jakościowych.

2. Równoważenie prędkości i jakości drukowania

Podczas drukowania z ABS często pojawia się kompromis między szybkością druku a jakością gotowego elementu. Znalezienie właściwej równowagi wymaga eksperymentowania.

Prędkości drukowania i natężenie przepływu

Zwykle wolniejsza prędkość drukowania 30-50 mm/s, może pomóc poprawić przyczepność warstw i integralność części w przypadku ABS. Regulacja prędkości przepływu może również odegrać rolę w osiągnięciu pożądanej równowagi między szybkością a jakością.

Rozwiązywanie problemów z drukowaniem

Nawet przy stosowaniu właściwych środków ochrony środowiska mogą pojawić się różne problemy z drukowaniem, które wymagają Twojej uwagi.

3. Monitorowanie wydruku i wprowadzanie korekt

Pracując z ABS, należy uważnie obserwować proces drukowania i być przygotowanym na wprowadzanie niezbędnych zmian.

Wykrywanie i rozwiązywanie problemów

Uważaj na typowe problemy takie jak rozwarstwienie, wypaczenie lub inne wady. Jeśli zauważysz jakiekolwiek problemy, bądź gotowy wstrzymać drukowanie i wprowadzić niezbędne zmiany w ustawieniach lub środowisku.

Wczesne interwencje

Nie wahaj się wstrzymać drukowania i rozwiązać wszelkich zauważonych problemów. Wczesne wykrycie i rozwiązanie problemów może zapobiec nieudanemu wydrukowi oraz zaoszczędzić czas i materiały.

Utrzymywanie kontrolowanego środowiska drukowania i aktywne zarządzanie procesem drukowania może pomóc w skutecznym pokonaniu wyjątkowych wyzwań związanych z drukiem 3D ABS.

Techniki postprodukcji wydruków ABS

Po pomyślnym zakończeniu drukowania 3D z tworzywa ABS można wykonać szereg czynności postprodukcyjnych mających na celu udoskonalenie i wykończenie części.

1. Chłodzenie i wyjmowanie wydrukowanej części

Sposób, w jaki obsłużysz gotowy wydruk ABS po zdjęciu go z platformy roboczej, może mieć wpływ na ostateczną jakość.

Chłodzenie drukowanej części

Pozwól części ABS stopniowo ostygnąć, umieszczając ją na platformie roboczej lub przenosząc na powierzchnię odporną na wysoką temperaturę. Szybkie stygnięcie może spowodować odkształcenie lub pęknięcie.

Wyjmowanie części z łóżka

Po ostygnięciu części ostrożnie zdejmij go z płyty montażowejUważając, aby nie uszkodzić powierzchni. W przypadku stosowania klejów, może być konieczne delikatne podważenie lub zgięcie elementu, aby go uwolnić.

2. Czyszczenie i uszlachetnianie powierzchni druku

Po usunięciu części można zastosować różne techniki obróbki końcowej w celu oczyszczenia powierzchni i uzyskania gładszego wykończenia.

Metody szlifowania i wygładzania

Używaj papieru ściernego o zmiennej gradacji, zaczynając od grubszego i stopniowo przechodząc do drobniejszego, aby stopniowo wygładzić powierzchnię wydruku ABS. Może to pomóc w usunięciu linii warstw i niedoskonałości.

Obróbka rozpuszczalnikowa dla uzyskania połyskliwego wykończenia

Zastosowanie obróbki na bazie rozpuszczalnika, takiej jak opary acetonu lub kąpiele chemiczne, może pomóc w rozpuszczeniu powierzchni elementu ABS, czego efektem będzie błyszczące, gładkie wykończenie.

3. Montaż i wykańczanie wydruków wieloczęściowych

Jeśli Twój projekt ABS wymaga drukowania wielu komponentów, które wymagają montażu, należy wziąć pod uwagę określone techniki.

Spawanie lub klejenie elementów ABS

Elementy ABS można łączyć ze sobą za pomocą technik takich jak spawanie rozpuszczalnikowe lub kleje specjalnie opracowane dla ABS. Zapewnia to mocne, bezszwowe połączenie między zmontowanymi elementami.

Malowanie i obróbka powierzchni

Po złożeniu części ABS można zastosować różne obróbki powierzchni, na przykład malowanie, aby jeszcze bardziej poprawić wygląd i ochronę swojego projektu wydrukowanego w technologii 3D.

Rozwiązywanie typowych problemów z drukowaniem ABS

Nawet przy starannym przygotowaniu, praca z filamentem ABS może wiązać się z różnymi wyzwaniami.

1. Wypaczanie i pękanie

Wypaczanie, gdzie krawędzie wydruku odrywają się od platformy roboczej, jest często spowodowane nadmiernym chłodzeniem lub niewystarczającą przyczepnością platformy. Regulacja temperatury platformy, użycie kleju lub obudowa drukarki mogą pomóc złagodzić odkształcenia.

Pęknięcia mogą wystąpić z powodu naprężeń termicznych. Zapewnienie odpowiedniej kontroli temperatury, regulacja wentylatorów chłodzących oraz stosowanie grubszych powłok lub zwiększonej gęstości wypełnienia może zapobiec pęknięciom.

2. Zatkanie dyszy i problemy z wytłaczarką

ABS może być podatny na zatykanie dyszy, szczególnie jeśli materiał ulegnie degradacji lub spaleniu z powodu przegrzania. Regularne czyszczenie dyszy a utrzymanie optymalnej temperatury może pomóc tego uniknąć.

Mogą również wystąpić problemy z wytłaczarką, takie jak nierównomierny przepływ materiału lub poślizg. Sprawdzenie zużycia kół zębatych wytłaczarki, regulacja naciągu i rozwiązywanie problemów mechanicznych może pomóc w rozwiązaniu tych problemów.

3. Rozwarstwienie

RozwarstwienieKolejnym częstym problemem ABS jest to, że warstwy nie przylegają do siebie prawidłowo.

Zapewnienie stałej temperatury wytłaczarki, regulacja szybkości przepływu i użycie odpowiednich technik chłodzenia może poprawić przyczepność warstw i zapobiec rozwarstwianiu.

W niektórych przypadkach rozwarstwienie może być wynikiem niewystarczającej wytrzymałości elementu. Optymalizacja gęstości wypełnienia, grubości powłoki i ogólnej konstrukcji elementu może pomóc w uzyskaniu bardziej wytrzymałych strukturalnie wydruków ABS.

Wykorzystaj w praktyce swoje umiejętności drukowania ABS

Czas wykorzystać nowo zdobytą wiedzę w praktyce. Pamiętaj, że opanowywanie druku 3D z ABS to ciągły proces, który wymaga eksperymentowania i ciągłej nauki. Nie bój się wypróbowywać różnych podejść, rozwiązywać problemów i odkrywać granic możliwości tego, co możesz stworzyć z tym wytrzymałym i wszechstronnym filamentem. W miarę doskonalenia umiejętności będziesz w stanie wytwarzać coraz bardziej złożone i wysokiej jakości elementy z ABS do szerokiego zakresu zastosowań. Bądź ciekawy, wytrwały i stale udoskonalaj swoje techniki druku 3D – możliwości ABS są naprawdę nieograniczone.

Q2

Q2

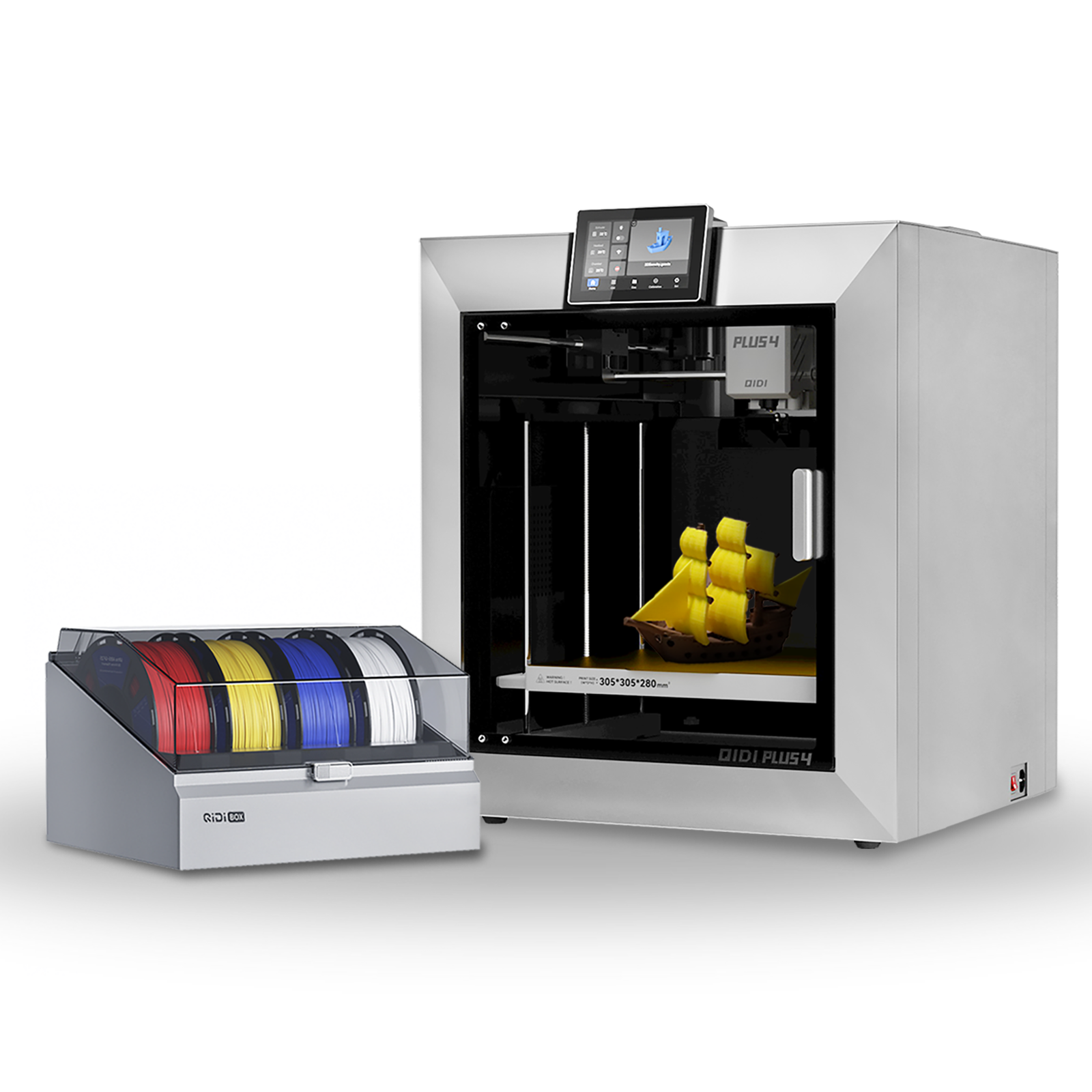

Plus4

Plus4

Pudełko Qidi

Pudełko Qidi

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/files/3034a1133efe01daba919094b70c6310.jpg?v=1750300120) Q1pro

Q1pro

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/products/X-MAX3-3D-Printer-02.png?v=1750300138) MAX3

MAX3

I-Fast

I-Fast