Jak wygładzić górną warstwę wydruków 3D

Warstwa wierzchnia ma kluczowe znaczenie dla ostatecznego wyglądu i jakości każdego wydruku 3D. Podczas drukowania warstwa po warstwie, maszyna potrzebuje odpowiednich ustawień i technik, aby uzyskać gładkie wykończenie. Słabe warstwy wierzchnie z przerwami lub nierównościami Plamy mogą zepsuć dobry wydruk – ale te problemy można naprawić. Ten poradnik omawia skuteczne sposoby na poprawę jakości powierzchni wydruku, od ustawień drukarki po metody wykończenia, które sprawdzają się w przypadku różnych materiałów.

1. Dostosuj ustawienia drukarki 3D, aby uzyskać gładsze powierzchnie

Prawidłowe ustawienia drukarki znacząco wpływają na jakość powierzchni. Niewielkie zmiany tych kluczowych parametrów mogą przekształcić szorstką warstwę wierzchnią w gładkie, profesjonalne wykończenie.

Ustaw wysokość warstwy

Odpowiednia wysokość warstwy stanowi podstawę dla gładkiej powierzchni górnej. W przypadku większości wydruków wysokość warstwy między 0,12 mm a 0,2 mm daje dobre rezultaty. Cieńsze warstwy zapewniają drobniejsze detale, ale ich drukowanie zajmuje więcej czasu, podczas gdy grubsze warstwy drukują się szybciej, ale linie mogą być bardziej widoczne.

Skonfiguruj ustawienia górnej warstwy

Ustawienia górnej warstwy krajalnicy mają bezpośredni wpływ na jakość powierzchni:

- Aby uzyskać solidne krycie, użyj 3–4 warstw wierzchnich

- Ustaw szerokość linii górnej warstwy na 100–105% rozmiaru dyszy

- Wybierz odpowiedni wzór powierzchni – „Linie” dobrze sprawdzają się w przypadku wytrzymałości, natomiast „Koncentryczne” często zapewniają lepszą estetykę

- Umożliwia prasowanie w celu uzyskania wyjątkowo gładkiego wykończenia poprzez umożliwienie gorącej dyszy wykonania dodatkowego przejścia po powierzchni

Kontrola temperatury i chłodzenia

Prawidłowa równowaga temperatur pomaga zapobiegać częstym problemom:

- Zacznij od temperatury zalecanej przez producenta filamentu

- W przypadku warstw wierzchnich, wydruk o 5°C wyższy niż standardowa temperatura, aby pomóc w połączeniu warstw

- Ustaw prędkość wentylatora chłodzącego na 100% dla PLA, 50% dla PETG i 0–30% dla ABS

- Zmniejsz prędkość wentylatora dla ostatnich warstw, aby zapobiegać odkształcaniu

Wydruk próbny wykonany na małej, płaskiej powierzchni pomoże Ci precyzyjnie dopasować ustawienia do konkretnej konfiguracji.

2. Monitoruj i reguluj drukarkę 3D podczas pracy

Aktywny monitoring i regulacja w trakcie procesu drukowania mogą znacząco poprawić jakość wierzchniej warstwy. Właściwe zmiany we właściwym czasie często zapobiegają problemom z powierzchnią, zanim się pojawią.

Dostosuj natężenie przepływu

Prawidłowe natężenie przepływu zapewnia równomierne wytłaczanie materiału. Zacznij od natężenia przepływu 95-100% i obserwuj pierwsze kilka warstw. Jeśli zauważysz szczeliny, zwiększ natężenie przepływu o 2-3%. W przypadku nadmiaru materiału lub nierówności, zmniejsz je nieznacznie. Górne warstwy mogą wymagać innego natężenia przepływu niż reszta wydruku.

Kontroluj prędkość drukowania

Prędkość drukowania wpływa na jakość łączenia poszczególnych warstw. Górne warstwy powinny być nakładane wolniej, z prędkością 20-30 mm/s, aby uzyskać lepsze wykończenie powierzchni. Prędkość na ściankach zewnętrznych powinna utrzymywać się na poziomie około 25 mm/s, aby zapobiec powstawaniu śladów po wibracjach. Ostatnia warstwa najlepiej sprawdza się przy połowie normalnej prędkości. Co najważniejsze, utrzymuj stałą prędkość wypełniania, aby utrzymać stałe ciśnienie w dyszy.

Wykonaj czyste przejścia między warstwami

Płynne przejście między wypełnieniem a warstwami wierzchnimi zapobiega powstawaniu defektów powierzchni. Kluczem jest włączenie stopniowego wypełniania w ustawieniach slicera. Ustaw co najmniej 20% nakładanie się wypełnienia na ściany, aby zapewnić solidne podparcie dla warstw wierzchnich. Wydrukowanie wypełnienia przed ścianami pomaga również w zapewnieniu stabilnego podłoża dla górnej powierzchni.

Dokładne dostrojenie ruchu osi Z

Precyzyjny ruch w osi Z zapewnia równomierne rozłożenie warstw na wydruku. Przed rozpoczęciem należy sprawdzić, czy kalibracja kroków w osi Z jest prawidłowa. Należy kontrolować spójność wysokości warstw przez cały proces drukowania. Przesunięcie w osi Z wymaga regulacji, jeśli pierwsza warstwa wydaje się zbyt spłaszczona lub zbyt oddzielona od platformy roboczej.Te drobne zmiany w ruchu osi Z przynoszą zauważalną różnicę w jakości powierzchni.

3. Wypoleruj i wykończ wydruk po zakończeniu

Postprodukcja przekształca dobry wydruk w doskonały. Te metody wykańczania dodają wydrukom profesjonalnej jakości, choć każda z nich wymaga szczególnej uwagi, aby uzyskać najlepsze rezultaty.

Przeszlifuj powierzchnię druku

Rozpocznij szlifowanie papierem ściernym o gradacji 220 i stopniowo zwiększaj gradację do 2000, aby uzyskać efekt szkła. Delikatne dotknięcie działa lepiej niż silny nacisk, ponieważ zbyt duża siła może powodować głębokie rysy. Aby uzyskać gładsze rezultaty, po wstępnym szlifowaniu zgrubnym przejdź do szlifowania na mokro – woda zapobiega pyleniu i zapewnia bardziej równomierne wykończenie. Wykonuj małe ruchy okrężne, często sprawdzając postępy. Każdy poziom gradacji powinien usuwać ślady po poprzednim.

Zastosuj zabiegi chemiczne

Wygładzanie chemiczne sprawdza się szczególnie dobrze w przypadku wydruków ABS za pomocą pary acetonuoraz na PLA z odpowiednimi środkami wygładzającymi. Napełnij duży pojemnik niewielką ilością odpowiedniego środka chemicznego. Umieść wydruk na podwyższonej platformie w środku, zamknij pojemnik i odczekaj 15–30 minut. Para powoli topi powierzchnię, tworząc gładkie wykończenie. Zawsze pracuj w dobrze wentylowanym pomieszczeniu i noś odpowiedni sprzęt ochronny – opary chemiczne mogą być niebezpieczne.

Użyj obróbki cieplnej

Opalarka trzymana w odległości 15-20 cm od wydruku może wygładzić niedoskonałości powierzchni. Przesuwaj opalarkę w sposób ciągły, aby zapobiec odkształceniom lub stopieniu. Powierzchnia plastiku zacznie świecić, gdy osiągnie odpowiednią temperaturę. Aby uzyskać bardziej kontrolowane rezultaty, użyj pieca o niskiej temperaturze (około 40°C w przypadku PLA), aby delikatnie wygładzić cały wydruk. Ta metoda zajmuje więcej czasu, ale zapewnia bardziej równomierne rezultaty.

4. Obrób różne materiały do druku 3D, aby uzyskać gładsze powierzchnie

Każdy rodzaj filamentu Wymaga własnej metody wygładzania. Zastosowanie odpowiedniej techniki do danego materiału zapobiega uszkodzeniom i zapewnia lepsze rezultaty.

Gładkie wydruki PLA

PLA dobrze sprawdza się w szlifowaniu. Zacznij od papieru ściernego o gradacji 220 i stopniowo zwiększaj gradację do 2000, aby uzyskać gładkie wykończenie. Do drobnych poprawek ostrożnie użyj opalarki w temperaturze 50°C. Wyższe temperatury mogą odkształcać wydruk. Istnieją metody wygładzania PLA, ale ich efekty są dłuższe niż w przypadku innych metod.

Wykończenie powierzchni ABS

ABS łatwo wygładza się oparami acetonu. Wlej aceton do metalowego pojemnika, umieść wydruk na podstawce i przykryj pojemnik. Odczekaj 15–30 minut na efekt. Do drobnych poprawek użyj pędzla zanurzonego w acetonie. Szlifowanie również sprawdza się w usuwaniu nierówności przed użyciem acetonu.

Przetwarzaj wydruki PETG

PETG łatwo się rysuje, dlatego należy go delikatnie przeszlifować. Użyj papieru ściernego o gradacji 320 lub drobniejszej i utrzymuj powierzchnię w suchości – szlifowanie na mokro nie pomoże. Opalarki działają w temperaturze 75°C, ale należy uważać, aby nie stopić wydruku. Po dokładnym przeszlifowaniu użyj pasty polerskiej dla dodatkowego połysku.

Praca ze specjalnymi materiałami

Materiały elastyczne wymagają delikatnego szlifowania, aby uniknąć uszkodzeń. Materiały z włókna węglowego szybko zużywają papier ścierny. Nylon można wzmocnić poprzez namoczenie w wodzie. Materiały z domieszką metalu dobrze polerują się po szlifowaniu.

Czego potrzebujesz do wygładzania powierzchni

Dobre narzędzia i odpowiedni sprzęt bezpieczeństwa zapewniają gładkość proces łatwiejszy i bezpieczniejszyOto, czego będziesz potrzebować do różnych metod wygładzania.

Podstawowe narzędzia

Miej pod ręką papier ścierny o gradacji od 220 do 2000. Blok szlifierski pomoże utrzymać równomierny nacisk. Zabierz ze sobą opalarkę do wygładzania termicznego i małe pilniki do trudno dostępnych miejsc. Podstawowe narzędzia pomiarowe pomogą Ci śledzić postępy – suwmiarka sprawdzi się doskonale do sprawdzania wysokości warstw.

Sprzęt bezpieczeństwa

Chroń się podczas pracy i korzystaj z bezpieczna i przyjazna dla środowiska drukarka 3D.Noś maskę przeciwpyłową podczas szlifowania, okulary ochronne chroniące oczy oraz rękawice podczas pracy z chemikaliami. Do wygładzania chemicznego stosuj respirator. Dobra wentylacja w miejscu pracy usuwa pył i opary.

Elementy przygotowania powierzchni

Przed wygładzaniem wyczyść wydruki. Przygotuj alkohol izopropylowy i ściereczki niepozostawiające włókien. Taśma malarska zabezpiecz obszary, których nie chcesz szlifować. Jasne światło pomoże dostrzec problemy na powierzchni. Miej pod ręką pędzel, aby usunąć kurz między etapami szlifowania.

Materiały wykończeniowe

Polerowanie wydobywa ostateczny połysk. Przygotuj pastę polerską i miękkie ściereczki polerskie. Do wygładzania chemicznego potrzebny będzie aceton (do ABS) lub konkretnych rozwiązań wygładzających (dla PLAPrzechowuj substancje chemiczne w metalowych pojemnikach z szczelnymi pokrywkami.

Jak naprawić typowe problemy z powierzchniami

Większość problemów z powierzchniami wynika z podstawowych problemów z drukowaniem. Znalezienie przyczyny pomoże rozwiązać problem i zapobiec jego ponownemu wystąpieniu. Dobrej jakości wydruki 3D wymagają pewnych działań naprawczych, ale rozwiązania są często proste, gdy już zlokalizujesz przyczynę.

Napraw ślady na powierzchni

Plamy i pryszcze często pojawiają się z powodu nadmiaru materiału. Obniż temperaturę druku o 5°C lub nieznacznie zmniejsz przepływ. Przerwy między elementami oznaczają, że ustawienia retrakcji wymagają korekty. Luki w powierzchni zazwyczaj oznaczają potrzebę zwiększenia liczby warstw wierzchnich lub zwiększenia przepływu.

Usuń linie warstw

Wyraźne linie warstw często pojawiają się, gdy wysokość warstw jest zbyt duża. Spróbuj drukować z wysokością warstwy 0,12 mm zamiast 0,2 mm. Jeśli linie nadal się pojawiają, zmniejsz prędkość górnej warstwy do 20 mm/s. W przypadku uporczywych linii użyj funkcji prasowania w ustawieniach slicera lub przeszlifuj powierzchnię po wydrukowaniu.

Wyrównaj nierówne obszary

Pofalowane powierzchnie górne zazwyczaj oznaczają, że platforma drukująca jest zbyt gorąca lub chłodzenie jest zbyt słabe. Obniż temperaturę platformy o 5°C i zwiększ prędkość wentylatora. Jeśli niektóre części powierzchni się zapadają, sprawdź, czy stopień wypełnienia jest wystarczająco wysoki. Co najmniej 20% wypełnienia dobrze podtrzymuje warstwy wierzchnie.

Szybki przewodnik po problemach

- Szorstkie fragmenty:Wyczyść dyszę

- Nierówna powierzchnia: Niższa prędkość drukowania

- Brakujące miejsca: Zwiększ przepływ w górnej warstwie

- Zniekształcone krawędzie: Dodaj więcej chłodzenia

- Zaniki między liniami: Zwiększ nakładanie się linii

Wprowadzając drobne zmiany jedna po drugiej, możesz śledzić, które z nich poprawiają jakość wydruku.

Zadbaj o to, aby wierzchnie warstwy wydruków 3D były idealne!

Gładka warstwa wierzchnia wymaga dobrych ustawień drukarki, uważnej obserwacji podczas drukowania i odpowiednich metod wykończenia. Zacznij od odpowiednich ustawień dla warstw bazowych. Każdy materiał zachowuje się inaczej – szlifuj PLA, używaj acetonu do ABS i ostrożnie obchodź się z PETG. Miej pod ręką narzędzia i używaj środków bezpieczeństwa. W przypadku zauważenia problemów, rozwiązuj je po kolei. Te kroki pomogą Ci uzyskać wydruki z czystą, gładką powierzchnią wierzchnią.

Q2

Q2

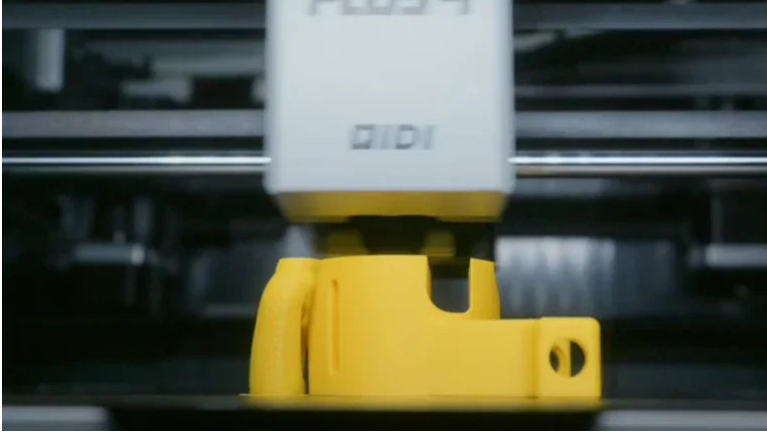

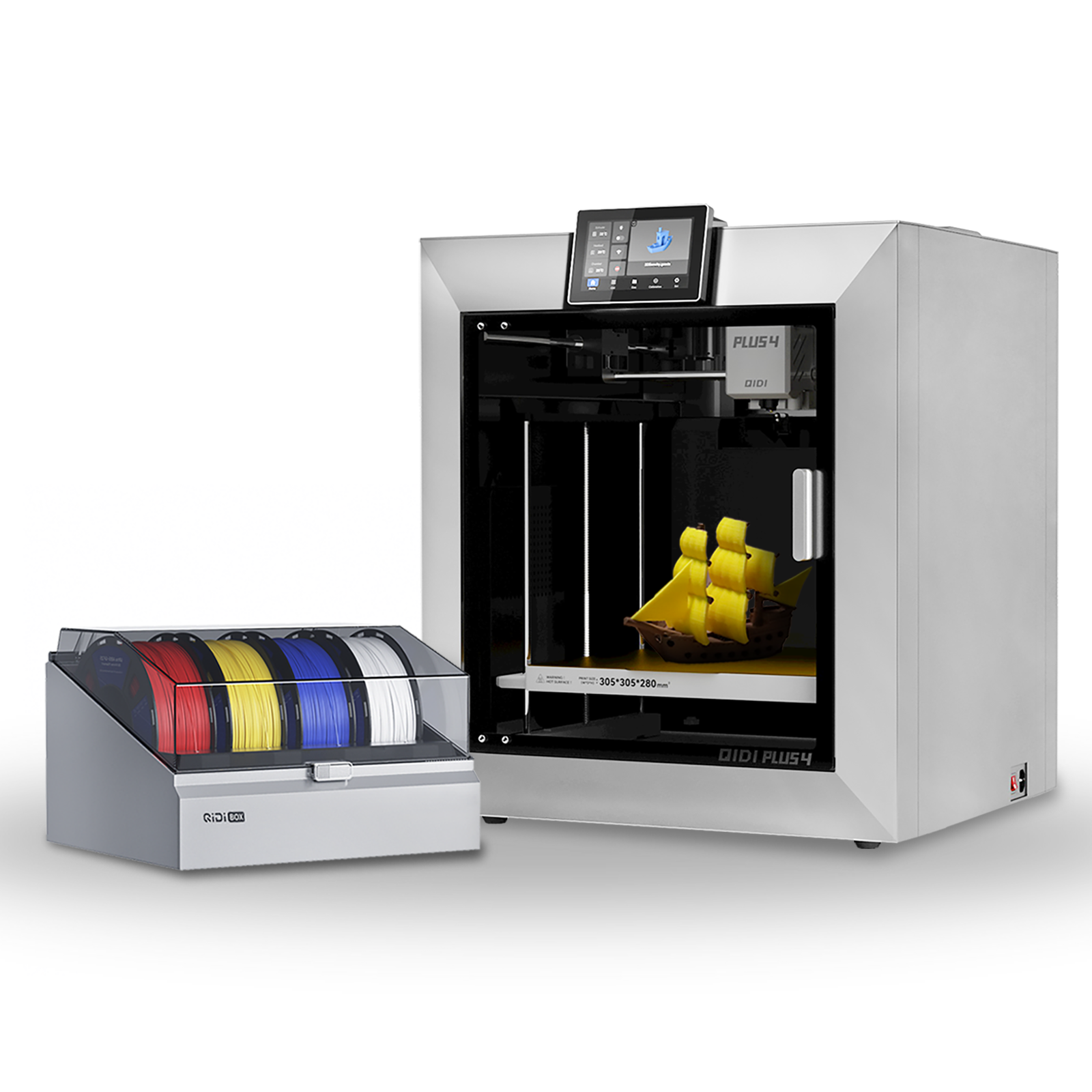

Plus4

Plus4

Pudełko Qidi

Pudełko Qidi

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/files/3034a1133efe01daba919094b70c6310.jpg?v=1750300120) Q1pro

Q1pro

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/products/X-MAX3-3D-Printer-02.png?v=1750300138) MAX3

MAX3

I-Fast

I-Fast