Hoe u 3D-afdrukken sterker kunt maken

Je 3D-prints moeten sterk genoeg zijn voor het beoogde gebruik, of het nu gaat om een functioneel onderdeel of een displaymodel. Veel factoren beïnvloeden de printsterkte, van de materialen die je kiest tot de manier waarop je je printer instelt. Deze gids behandelt praktische manieren om sterkere prints te maken door middel van een betere materiaalkeuze, ontwerpwijzigingen, optimale printerinstellingen en handige nabewerkingsmethoden.

Stap 1: Kies het juiste filament voor sterkte

De materiaal dat u kiest heeft een enorme impact op de sterkte van je 3D-prints. Elk type filament heeft verschillende eigenschappen die het geschikter maken voor bepaalde toepassingen.

Veelvoorkomende filamenten en hun sterkte-eigenschappen

-

PLA : Gemakkelijk te bedrukken met goede stijfheid, maar wordt zacht bij 60 °C. Te broos voor onderdelen die veel spanning moeten weerstaan of buiten worden gebruikt. -

ABS : Slagvaster en hittebestendiger (tot 105°C) danPLA Geschikt voor mechanische onderdelen, maar vereist hogere printtemperaturen en heeft de neiging krom te trekken. -

PETG : Middenweg tussenPLA EnABS Goede laaghechting en slagvastheid met matige hittebestendigheid (75 °C). Werkt goed voor onderdelen die enige flexibiliteit nodig hebben zonder te breken. - Nylon: Zeer sterk en slijtvast. Perfect voor tandwielen, scharnieren en bevestigingsmiddelen. Absorbeert vocht, dus houd het droog voor het printen.

Speciale filamenten voor Max maximale sterkte

- Koolstofvezel gevuld: Verhoogt de stijfheid en vermindert het gewicht. Geschikt voor stijve onderdelen, maar kan de printersproeiers sneller doen slijten.

- Glasvezelversterkt: Verbetert de hittebestendigheid en stijfheid en behoudt tegelijkertijd een behoorlijke slagvastheid.

- Metaalgevuld: Voegt gewicht toe en geleidt warmte beter. Meestal voor het uiterlijk, maar kan ook helpen bij de warmteafvoer.

Welk filament moet u gebruiken voor specifieke toepassingen?

- Voor dragende delen: Gebruik nylon- of koolstofvezelcomposieten

- Voor flexibele onderdelen: Kiezen TPU voor hoge flexibiliteit of Nylon voor matige flexibiliteit met sterkte

- Voor hittebestendigheid: Kies PC (werkt tot 125°C)

- Voor buitengebruik: Selecteer

ASA voor UV-bestendigheid en minder kromtrekken

Kwaliteitsfilament Als kracht uw prioriteit is, is de keuze voor betrouwbare merken van groot belang.

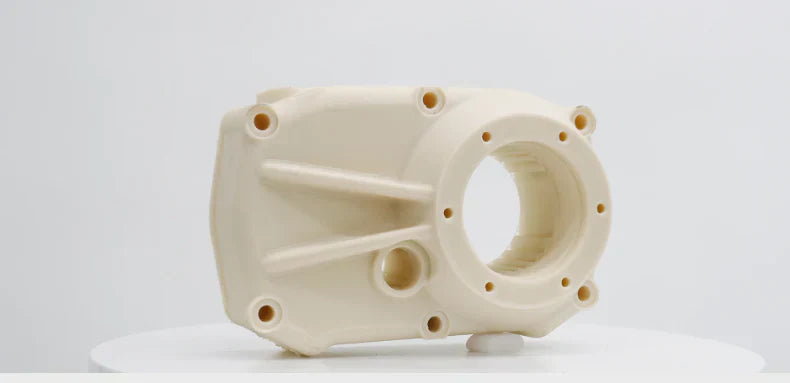

Stap 2: Ontwerp uw modellen voor Max maximale sterkte

De manier waarop u uw 3D-model ontwerpt, heeft grote invloed op de sterkte ervan, ongeacht het materiaal dat u gebruikt.

Vervang scherpe hoeken door afrondingen en afschuiningen

Scherpe hoeken concentreren spanning en creëren breekpunten in uw prints. Het toevoegen van afgeronde randen (fillets) of schuine overgangen (afschuiningen) verdeelt de kracht gelijkmatiger over uw onderdeel. Zelfs een kleine radius van 1-2 mm bij hoeken verbetert de sterkte aanzienlijk zonder de functionaliteit te veranderen. Voor zwaar belaste gebieden zoals haakvoeten of montagegaten biedt extra dikte aanzienlijke voordelen op het gebied van sterkte met minimale extra materiaalbehoefte.

Versterk vlakke oppervlakken met ribben en hoekplaten

In plaats van het hele onderdeel dikker te maken, voegt u gerichte versteviging toe. Dunne ribbels langs vlakke oppervlakken zorgen voor uitstekende stijfheid met minder materiaalgebruik. Bij voegen en hoeken, driehoekige steunen (hoekplaten) brengen krachten effectief over tussen de verbindende delen. Deze strategische verstevigingen volgen dezelfde technische principes die worden gebruikt in de bouw en productie, wat resulteert in sterkere prints met kortere printtijden.

Oriënteer lagen loodrecht op de krachtrichting

De afdrukstand van je model heeft grote invloed op de sterkte, omdat 3D-prints het zwakst zijn tussen de lagen. Positioneer je model zo dat de lagen loodrecht op de belangrijkste krachten lopen die het zal ondervinden. Print bijvoorbeeld een haak met lagen die de curve kruisen in plaats van erlangs. Als je niet zeker bent van de beste afdrukstand, print dan kleine testmonsters in verschillende posities voordat je het onderdeel op ware grootte maakt. Deze eenvoudige stap kan de duurzaamheid van je print aanzienlijk verbeteren.

Stap 3: Optimaliseer uw 3D-printerinstellingen voor sterkte

Nadat je het juiste materiaal hebt gekozen en je model goed hebt ontworpen, vormen de instellingen van je 3D-printer de laatste cruciale factor bij het maken van sterke prints. Zo pas je de instellingen van je slicer aan voor maximale sterkte:

Pas de laaghoogte aan voor een goede balans tussen sterkte en kracht

De laaghoogte is van invloed op zowel de sterkte als de printtijd. Voor onderdelen die op sterkte gericht zijn, bieden middelgrote lagen (0,2-0,3 mm) vaak een betere hechting en printen ze sneller dan dunne lagen. De verbeterde hechting tussen deze lagen kan de precisievoordelen van dunnere lagen voor functionele onderdelen tenietdoen. Zeer dunne lagen verhogen de details, maar duren langer om te printen, terwijl zeer dikke lagen de sterkte kunnen verminderen door een slechte hechting.

Kies het juiste infillpatroon en de juiste dichtheid

Het infillpatroon heeft een aanzienlijke invloed op de sterkte. Driehoekige of gyroidpatronen bieden doorgaans de beste sterkte-materiaalverhouding. Honingraatpatronen bieden uitstekende allround sterkte, terwijl kubische infill uitblinkt in druksterkte van boven naar beneden. Voor specifieke krachtrichtingen moet u uw infillpatroon hierop afstemmen.

De meeste functionele onderdelen presteren goed met een vuldichtheid van 20-40%, waardoor sterkte en materiaalgebruik in balans zijn. Een verhoging naar 50-60% levert een matige sterktewinst op, maar verdubbelt de printtijd en het materiaalverbruik. Overweeg om hogere vulpercentages alleen te gebruiken in specifieke gebieden met hoge belasting in plaats van over het gehele onderdeel.

Verhoog de wanddikte voor extra sterkte

De wanddikte (het aantal omtrekken) draagt vaak meer bij aan de algehele sterkte dan de vulling. Drie tot vier omtrekken (1,2-1,6 mm met een 0,4 mm nozzle) zorgen voor een uitstekende buitenschilsterkte voor de meeste toepassingen. De buitenschil draagt in veel scenario's het grootste deel van de belasting, waardoor deze aanpassing zeer effectief is. Verhoog ook het aantal bovenste en onderste lagen tot minimaal 4-5 lagen voor een betere stijfheid bij spanningsovergangspunten.

Stap 4: Beheer uw printomgeving voor een betere hechting van de lagen

De omgeving waarin u print, heeft een aanzienlijke invloed op de hechting van de lagen en de algehele printsterkte. Deze vaak over het hoofd geziene factoren kunnen het verschil maken tussen robuuste onderdelen en vroegtijdige defecten.

Zorg voor een stabiele temperatuur en luchtvochtigheid

Consistentie van de afdrukomgeving heeft direct invloed op de prestaties van het filament en de hechting van de laag. Houd uw printomgeving op een stabiele temperatuur tussen 20-25 °C (68-77 °F) om kromtrekken te voorkomen en de hechting van de lagen te verbeteren. Voor materialen die gevoelig zijn voor temperatuurschommelingen, zoals

Afdrukken correct verwerken en opslaan

Een correcte behandeling behoudt de integriteit van uw 3D-prints. Laat de prints volledig afkoelen voordat u ze van het printbed haalt om kromtrekken of vervorming door spanning te voorkomen. Gebruik bij het losmaken van de prints van de printplaat zachte, gelijkmatige druk in plaats van harde stoten die interne breuken kunnen veroorzaken.Bij afdrukken die bedoeld zijn voor functioneel gebruik, dient u rekening te houden met de opslagomstandigheden.

Stap 5: Breng hitte, chemicaliën en versterkingen aan na het printen

Zelfs nadat uw print klaar is, kunnen verschillende nabewerkingstechnieken de stevigheid ervan aanzienlijk verbeteren. Deze methoden kunnen standaardprints transformeren tot opmerkelijk duurzame onderdelen.

Behandel uw afdrukken met warmte door middel van gloeien

Gloeien versterkt afdrukken door hun moleculaire structuur te verbeteren.

Pas chemische behandelingen toe voor sterkere laagverbindingen

Chemische behandelingen verbeteren de hechting van de lagen en de oppervlaktesterkte.

Voeg fysieke versterkingen toe voor kritieke onderdelen

Voeg mechanische verstevigingen toe voor maximale sterkte. Onderbreek uw printproces op strategische lagen om metalen staven, schroefdraadinzetstukken of koolstofvezels te plaatsen en print vervolgens verder om ze permanent in te bedden. U kunt ook kanalen in uw model ontwerpen om verstevigingen toe te voegen na het printen. Bij het verbinden van afzonderlijke onderdelen kunnen speciale lijmen zoals cyanoacrylaat met activator of tweecomponenten-epoxy sterkere verbindingen creëren dan het originele materiaal.

Stap 6: Test, leer en verbeter uw afdrukken

Het creëren van echt sterke 3D-prints is een iteratief proces. Het testen van je onderdelen en het aanbrengen van datagestuurde verbeteringen leidt op den duur tot de beste resultaten.

Eenvoudige sterktetesten uitvoeren

Je hebt geen dure apparatuur nodig om test afdruksterkteProbeer gecontroleerde stresstests zoals buigen, draaien of vallen van steeds grotere hoogte om breekpunten te vinden. Voor meer precisie kunt u eenvoudige testopstellingen maken die steeds meer kracht uitoefenen tot het onderdeel faalt. Documenteer waar en hoe elk onderdeel faalt - door het loskomen van lagen, instorting van de opvulling of scheurvorming aan de omtrek. Simuleer voor functionele onderdelen realistische gebruiksomstandigheden, maar dan met hogere intensiteiten, om potentiële faalpunten te identificeren.

Voer gerichte verbeteringen door

Gebruik uw testresultaten om specifieke aanpassingen te maken in plaats van alles in één keer te veranderen. Als onderdelen bij de lagen breken, concentreer u dan op de hechting van de lagen door de temperatuur of de stroomsnelheid aan te passen. Probeer bij infill-fouten verschillende patronen of verhoog de dichtheid in kritieke gebieden. Bij scheuren in de omtrek kunnen extra wanden of een andere oriëntatie het probleem oplossen. Maak een testlogboek waarin elke verandering en de impact ervan op de sterkte worden bijgehouden om te bepalen welke aanpassingen de meest significante verbeteringen opleveren.

Ontwikkel uw eigen beste praktijken

Tijdens het testen en herhalen ontdekt u combinaties van instellingen, ontwerpen en technieken die het beste werken voor uw printer en gangbare toepassingen. Stel een naslaggids samen met bewezen configuraties voor verschillende sterktevereisten.De meest succesvolle 3D-printontwerpers beschouwen elke print als onderdeel van een continu leerproces, waarbij elke iteratie iets sterker is dan de vorige. Deze continue verbeteringsaanpak leidt uiteindelijk tot prints die betrouwbaar presteren, zelfs in veeleisende toepassingen.

Versterk uw 3D-afdrukken op de juiste manier!

Sterkere 3D-prints maken is eenvoudiger dan je zou denken. Kies het juiste materiaal Ontwerp voor uw project met sterkte in gedachten met afgeronde hoeken en verstevigingen, en optimaliseer uw printerinstellingen - met name wanddikte en infill. Print in een stabiele omgeving, pas nabewerking toe indien nodig en leer van elke print door te testen en gerichte verbeteringen aan te brengen. Begin met één techniek uit deze handleiding voor uw volgende print en zie zelf het verschil in sterkte.

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/products/X-MAX3-3D-Printer-02.png?v=1763120465)