Hoe u de juiste composietmaterialen van industriële kwaliteit selecteert voor uw 3D-projecten

Als uw 3D-geprinte onderdelen sterker of duurzamer moeten zijn dan wat standaardkunststoffen kunnen bieden, is het tijd om te kijken naar composieten van industriële kwaliteit. Met deze geavanceerde materialen kunt u functionele onderdelen creëren die sterk, lichtgewicht en duurzaam zijn. Voor iedereen die in de techniek of productontwerp werkt, is het kiezen van het juiste composiet een cruciale stap. Het materiaal dat u kiest, beïnvloedt hoe goed het onderdeel presteert, hoe lang het meegaat en hoeveel het kost. Deze gids biedt een eenvoudig proces om u te helpen bij het kiezen van de juiste beste materiaal voor de specifieke behoeften van uw project.

Wat zijn industriële 3D-printcomposieten?

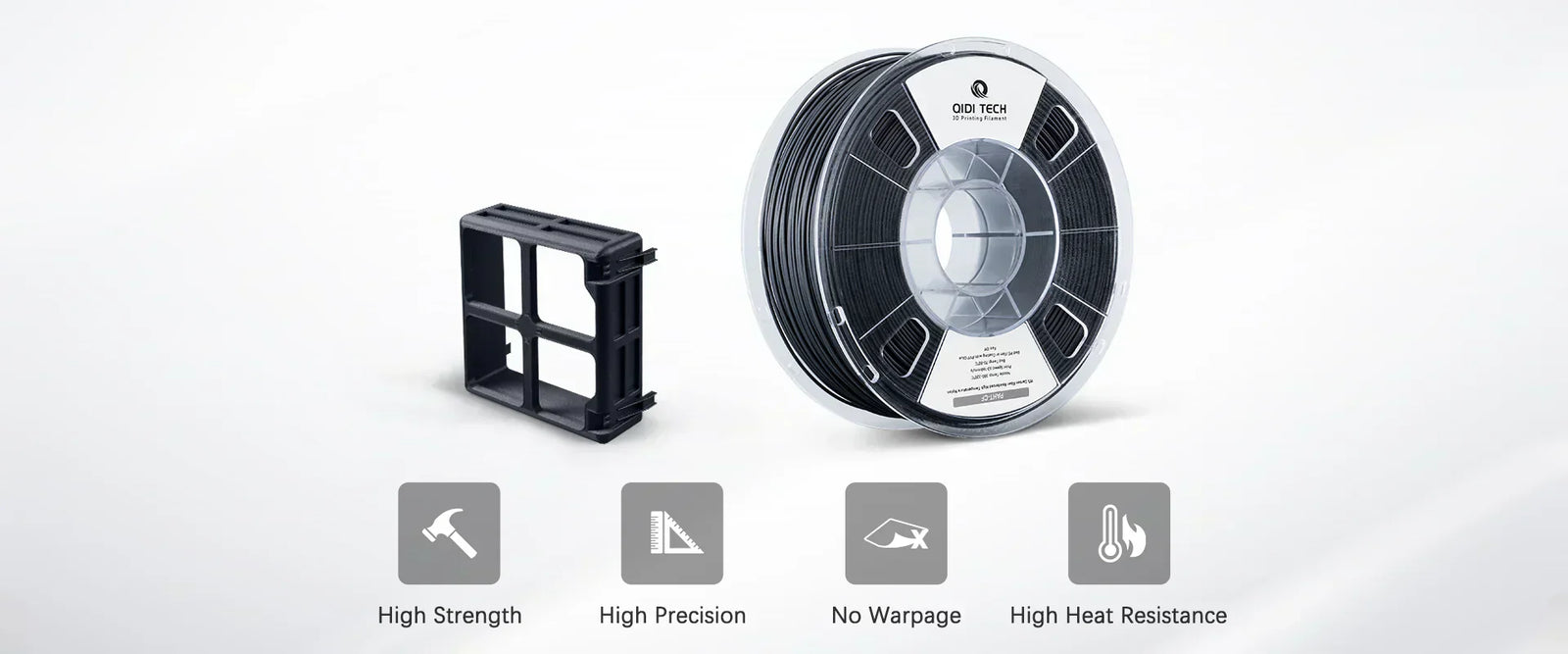

Industriële composieten voor 3D-printen bestaan uit twee hoofdonderdelen: een basiskunststof en een versterkende vezel. Begrijpen wat elk onderdeel doet, is essentieel voor de juiste keuze.

Basispolymeer en versterkingsvezel

Het basispolymeer, of de matrix, is de belangrijkste kunststof die het onderdeel zijn basisvorm en eigenschappen zoals chemische of hittebestendigheid geeft. Veelvoorkomende keuzes zijn alledaagse technische kunststoffen zoals nylon (

De versterkingsvezels geven het composiet zijn hoge sterkte. Deze vezels worden gemengd met het basispolymeer om de mechanische eigenschappen, zoals stijfheid en slagvastheid, aanzienlijk te verbeteren. De drie meest voorkomende vezels zijn koolstofvezel, glasvezel en Kevlar®.

Gehakte vezels versus doorlopende vezels

De manier waarop de vezels aan het plastic worden toegevoegd, maakt een groot verschil in de prestaties van het uiteindelijke onderdeel.

Gehakte vezels zijn korte vezelstrengen die vóór het printen door het plastic filament worden gemengd. Tijdens het printen raken deze vezels verspreid over het materiaal, waardoor het geheel sterker en stijver wordt dan het basisplastic alleen. Veel standaard 3D-printers U kunt deze filamenten gebruiken, zolang ze een gehard mondstuk hebben dat niet slijt door het schurende materiaal.

Continue vezels daarentegen zijn enkele, ononderbroken strengen die tijdens het printproces in het onderdeel worden aangebracht door een gespecialiseerde printer met een tweede nozzle. Dit proces stelt u in staat om de sterkte precies daar te bepalen waar die nodig is, waardoor onderdelen ontstaan die net zo sterk zijn als bewerkt aluminium, maar veel lichter. Dit maakt het mogelijk om metalen onderdelen te vervangen door 3D-geprinte composieten.

Hoe u een materiaal voor uw 3D-projecten selecteert

Het juiste materiaal is niet altijd het sterkste – het is het materiaal dat op een praktische en kosteneffectieve manier aan de behoeften van uw project voldoet. Door een duidelijk proces te volgen, voorkomt u dat u een materiaal kiest dat overgeconstrueerd en onnodig duur is.

Stap 1: Definieer vereisten

Bepaal eerst wat het onderdeel moet doen en aan welke omstandigheden het moet voldoen. Dit omvat het evalueren van de mechanische, thermische en chemische vereisten.

- Mechanische behoeften: Dit is vaak de belangrijkste reden om een composiet te gebruiken. Denk aan de krachten die het onderdeel moet weerstaan. Moet het een hoge sterkte en stijfheid hebben om buiging te weerstaan, zoals een steunbeugel of een productiemal? Of moet het taai en slagvast zijn om vallen of stoten te weerstaan, wat gebruikelijk is bij robotgrijpers? Voor bewegende onderdelen zijn vermoeiings- en slijtvastheid cruciaal.

- Thermische behoeftenDe bedrijfstemperatuur is een kritische factor. De warmteafbuigingstemperatuur (HDT) van een materiaal geeft aan wanneer het materiaal onder belasting zachter wordt. Dit is essentieel voor onderdelen die in de buurt van motoren, in voertuigen of in warme fabrieksomgevingen worden gebruikt.

- Chemische en milieubehoeften: Houd rekening met de omgeving van het onderdeel.Wordt het blootgesteld aan oliën, koelmiddelen of andere chemicaliën? Onderdelen voor buitengebruik moeten UV-bestendig zijn om broosheid te voorkomen. Precisiegereedschappen hebben een lage vochtopname nodig om de maatnauwkeurigheid te behouden in vochtige omstandigheden.

Stap 2: Geef prioriteit aan uw behoeften

Zodra u een lijst met eisen hebt, bepaalt u welke "must-haves" en welke "nice-to-haves" zijn. Dit is belangrijk omdat u bijna altijd een afweging moet maken. Koolstofvezel biedt bijvoorbeeld een hoge stijfheid, maar is brozer dan Kevlar®. Hittebestendige kunststoffen zoals PEEK presteren goed, maar zijn aanzienlijk duurder dan nylon. Door uw behoeften te rangschikken, kunt u zich concentreren op wat het belangrijkst is en een evenwichtige, betaalbare oplossing vinden.

Een vergelijking van versterkingsvezels

Nu de eisen van uw toepassing duidelijk gedefinieerd en geprioriteerd zijn, kunt u beoordelen welke wapeningsvezel het meest geschikt is. Elke vezel biedt een eigen reeks voordelen.

Koolstofvezel

Koolstofvezel is het beste materiaal voor dingen die sterk en stijf, maar ook licht moeten zijn. Daarom is het perfect voor het lichter maken van onderdelen voor de lucht- en ruimtevaart en robotica, of voor het maken van industriële gereedschappen die zwaardere onderdelen van aluminium kunnen vervangen. Maar omdat het erg stijf is, is het ook erg kwetsbaar, waardoor het niet geschikt is voor situaties waarin het hard kan worden geraakt. Het is het duurst en de duurste manier om te versterken.

Glasvezel

Glasvezel is een sterk, duurzaam materiaal dat voor veel doeleinden gebruikt kan worden. Het is ook erg goedkoop. Omdat het geen elektriciteit geleidt, wordt het vaak gebruikt voor werkende prototypes, elektronicabehuizingen en universele mallen en armaturen die sterker moeten zijn dan alleen kunststof. Koolstofvezel is sterker, maar lichter en stijver dan koolstofvezel.

Kevlar® (aramidevezel)

Kevlar®, gemaakt van aramidevezels, is het beste materiaal voor een lange levensduur omdat het zeer sterk is en niet snel slijt. Het is ideaal voor onderdelen die lang mee moeten gaan en niet beschadigd moeten raken, zoals zachte klemmen voor het vasthouden van kwetsbare onderdelen of assemblagestukken die ruw gebruikt worden. Het kan moeilijk te schuren of te bewerken zijn en de druksterkte is minder hoog dan die van glasvezel of koolstofvezel.

Verder dan materiaalkeuze: praktische factoren voor succes

Het kiezen van het juiste materiaal is slechts één deel van de vergelijking. De mogelijkheden van uw printer, het ontwerp van uw onderdeel en uw budget zijn net zo belangrijk voor succes.

Vereisten voor 3D-printers

Niet alle 3D-printers kunnen deze materialen verwerken. Zoals eerder vermeld, zijn de gehakte vezels schurend en vereisen ze een gehard stalen mondstuk om schade te voorkomen. Hittebestendige kunststoffen zoals PEEK vereisen een printer met een verwarmde printkamer om succesvol te printen. En als u de superieure sterkte van de doorlopende vezels die we hebben besproken wilt, moet u een printer gebruiken die specifiek met die technologie is uitgerust.

Ontwerp voor additieve productie (DfAM)

Om het maximale uit een composietmateriaal te halen, moet je het onderdeel er specifiek voor ontwerpen. Je kunt niet zomaar een ontwerp printen dat bedoeld is voor metaal en verwachten dat het goed werkt. Om te voldoen aan de eerder geïdentificeerde sterkte-eisen, moet het ontwerp geoptimaliseerd zijn. Bij continue vezels betekent dit dat de vezels langs de paden worden geplaatst waar de spanning het hoogst is. Je kunt ook topologie-optimalisatiesoftware gebruiken om ontwerpen te maken die het materiaal alleen gebruiken waar het nodig is, waardoor de sterkte-gewichtsverhouding wordt gemaximaliseerd.

Budget en productievolume

Denk ten slotte aan de totale kosten. Dit omvat niet alleen de prijs van de materiaalspoel, maar ook de afdruktijd en eventuele slijtage van de printer.Evalueer altijd of een goedkoper composietmateriaal aan al uw vereisten kan voldoen voordat u besluit voor een duurdere optie met betere prestaties.

Ga verder met uw 3D-projecten en maak een duidelijk plan!

De weg naar een fantastisch composietonderdeel is een proces van weloverwogen stappen. Het begint met een helder begrip van wat uw project vereist. Door eerst uw behoeften te definiëren, kunt u de verschillende voordelen van materialen zoals koolstofvezel, glasvezel en Kevlar® effectief vergelijken. Wanneer u ook rekening houdt met uw printer, ontwerpstrategie en budget, verandert een gok in een weloverwogen technische beslissing. Deze praktische aanpak zorgt ervoor dat het onderdeel dat u creëert betrouwbaar, effectief en zinvol is voor uw project.