De belangrijkste soorten 3D -printtechnologie

3D-printen heeft een impact gehad op veel sectoren en maakt onder andere de ontwikkeling van prototypes, op maat gemaakte producten en zelfs complexe medische implantaten mogelijk. Hoewel er verschillende 3D-printmethoden bestaan, elk met zijn eigen sterke punten en ideale toepassingen, is het belangrijk om de belangrijkste te begrijpen. Dit artikel bespreekt de basisprincipes, toepassingen, voor- en nadelen van de meest voorkomende 3D-printtechnologieën. Deze omvatten Fused Deposition Modeling (FDM), Stereolithografie (SLA), Digital Light Processing (DLP), Selective Laser Sintering (SLS), Material Jetting, Drop on Demand, Sand Binder Jetting, Metal Binder Jetting, Direct Metal Laser Sintering (DMLS), Selective Laser Melting (SLM) en Electron Beam Melting (EBM). Door deze methoden te begrijpen, kunt u de juiste 3D-printmethode voor uw behoeften kiezen.

Een korte vergelijking:

| Technologie | Gebruikte materialen | Toepassingen | Voordelen | Nadelen |

|---|---|---|---|---|

| FDM | Kunststoffen | Prototypes, modellen | Goedkoop, eenvoudig | Lagere kwaliteit |

| SLA | Harsen | Soepele prototypes | Geweldige details | Duurder |

| SLS | Polymeerpoeders | Functionele onderdelen | Sterke, duurzame onderdelen | Duur |

| Materiaalstralen | Fotopolymeren | Onderdelen van meerdere materialen/kleuren | Geweldige details, meerdere materialen | Beperkte materialen |

| Ministerie van Defensie | Fotopolymeren, was | Modellen, prototypes | Multi-materiaalvermogen | Lagere snelheid |

| Bindmiddelstralen (zand) | Zand, bindmiddel | Metalen gietvormen | Complexe ontwerpen | Beperkte toepassingen |

| Binder Jetting (metaal) | Metaalpoeder, bindmiddel | Metalen onderdelen | Ontwerpflexibiliteit | Nabewerking vereist |

| DMLS | Metaalpoeders | Functionele metalen onderdelen | Hoge sterkte, complexe geometrieën | Dure, beperkte materialen |

| EBM | Metaalpoeders | Hoogwaardige componenten | Superieure sterkte | Zeer duur |

| DLP | Harsen | Soepele prototypes | Hoge precisie | Beperkte materialen, duur |

Gefuseerde depositiemodellering (FDM)

Hoe FDM 3D-printen werkt

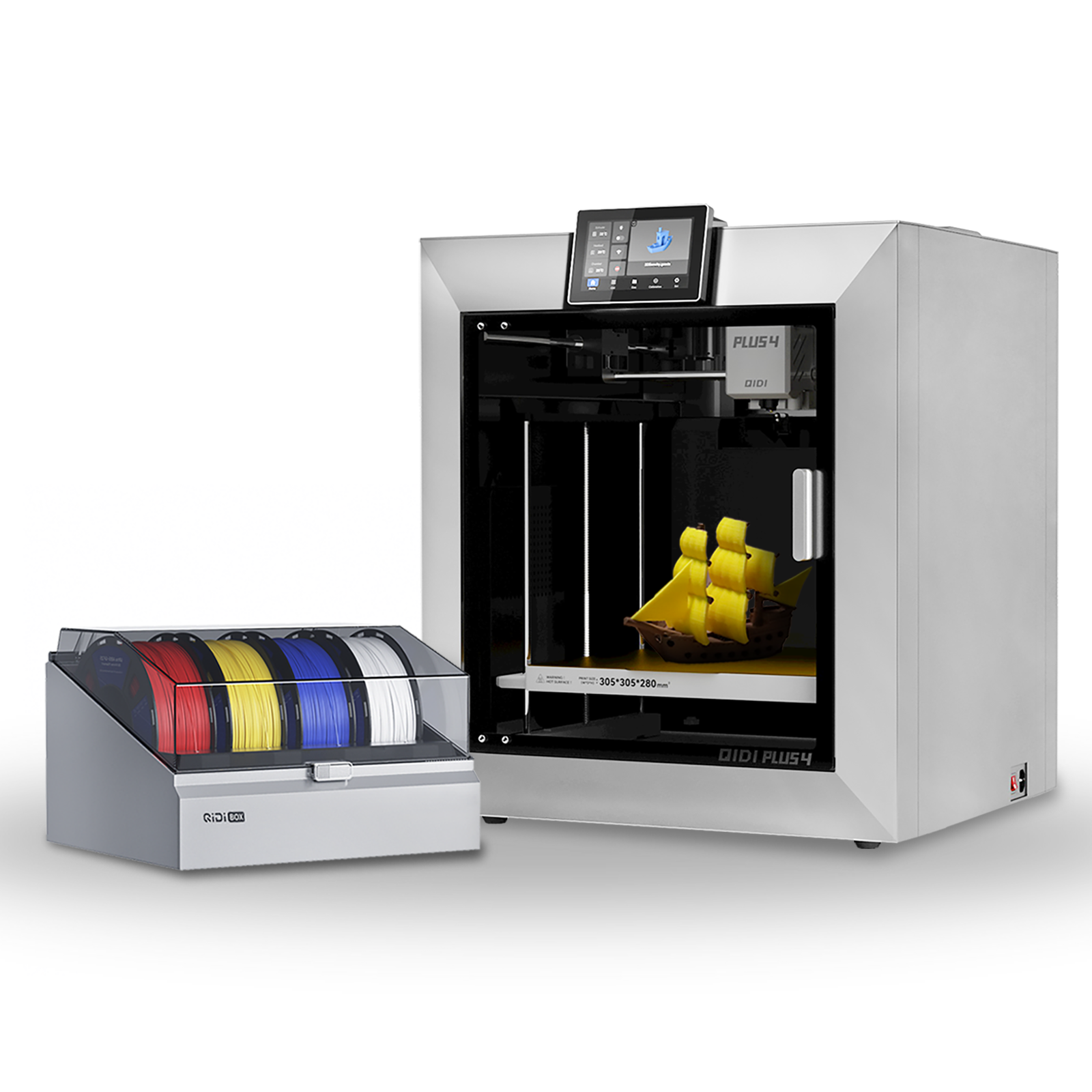

FDM is een van de populairste en meest toegankelijke 3D-printtechnologieën. Het proces werkt door een vast plastic filament door een verwarmde nozzle te voeren. De nozzle smelt het plastic en deponeert het laag voor laag op een printplaat om het 3D-object te creëren op basis van het digitale ontwerp.

Veelvoorkomende toepassingen

FDM/FFF wordt veel gebruikt voor prototyping, productontwikkeling, productie van gereedschappen en armaturen, maar ook voor het maken van conceptmodellen, kunstprojecten en hobbyartikelen. Het kan een scala aan thermoplastische materialen gebruiken, zoals

Voordelen

- Betaalbare instapkosten voor desktop 3D-printers

- Ruime materiaalkeuze voor verschillende toepassingen

- Relatief eenvoudig en veilig proces

Nadelen

- Lagere resolutie en oppervlaktekwaliteit vergeleken met sommige andere methoden

- Zichtbare laaglijnen op afdrukken

- Mogelijke problemen zoals kromtrekken en rijgen

Over het geheel genomen biedt FDM/FFF een goede balans tussen kosten, gebruiksgemak en veelzijdigheid voor veel toepassingen, waardoor het een populaire keuze is voor 3D-printen.

Stereolithografie (SLA)

Het SLA-afdrukproces

SLA is een 3D-printtechnologie die gebruikmaakt van een vat met vloeibare fotopolymeerhars en een ultraviolette (UV) laser om onderdelen laag voor laag op te bouwen. De laserstraal volgt elke laag over het oppervlak van de hars, waardoor deze selectief stolt en het 3D-object vormt.

Belangrijkste toepassingen

SLA wordt vaak gebruikt voor de productie van zeer nauwkeurige prototypes, patronen voor verlorenwasgieten en eindgebruiksonderdelen in sectoren zoals tandheelkunde, sieraden en productfabricage. De mogelijkheid om gladde oppervlakteafwerkingen te creëren en complexe details vast te leggen, maakt het geschikt voor deze toepassingen.

Voordelen

- Hoge nauwkeurigheid en precisie

- Uitstekende oppervlaktekwaliteit

- Kan complexe geometrieën en fijne kenmerken afdrukken

Nadelen

- Duurdere printers en materialen vergeleken met FDM 3D-printen

- Beperkt aanbod aan materialen, voornamelijk fotopolymeerharsen

- Nabewerking, zoals het verwijderen van ondersteuning, is vaak vereist

- Mogelijke gezondheids- en veiligheidsrisico's bij het hanteren van vloeibare harsen

SLA-technologie is weliswaar duurder, maar biedt een superieure afdrukkwaliteit en detailresolutie, waardoor het waardevol is voor verschillende prototyping- en lage-volumeproductiebehoeften in diverse sectoren.

Digitale lichtverwerking (DLP)

Hoe DLP-afdrukken werkt

DLP is een andere 3D-printtechnologie die fotopolymeren gebruikt, maar in plaats van een laser wordt een projector gebruikt om één afbeelding van elke laag over het gehele oppervlak van de harsvat te flitsen. Dit hardt snel een hele laag van het object in één keer uit.

Belangrijkste toepassingen

DLP is zeer geschikt voor het produceren van zeer nauwkeurige prototypes, gietmodellen, tandheelkundige modellen en de productie van kleine series eindgebruiksonderdelen. Door de snelheid is het ook geschikt voor toepassingen die een kortere doorlooptijd vereisen.

Voor- en nadelen

Voordelen

- Hogere afdruksnelheden vergeleken met SLA

- Hoge precisie en resolutiecapaciteit

- Kan complexe geometrieën printen

Nadelen

- Duurder dan FDM-printers

- Beperkte materiaalopties op basis van fotopolymeren

- Vereist zorgvuldige behandeling van hars

- Mogelijk is extra afwerking/nabehandeling nodig

DLP biedt een extreem hoge resolutie met relatief hoge snelheden, maar wel tegen hogere kosten dan FDM. Het is een uitstekende keuze voor complexe prototypes, gietstukken en gespecialiseerde productietoepassingen.

Selectief lasersinteren (SLS)

Het SLS-afdrukproces

Selectief lasersinteren (SLS) is een 3D-printproces waarbij een krachtige laser wordt gebruikt om kleine deeltjes polymeerpoeder samen te smelten tot een vaste structuur.Een laser scant en sintert (smelt) het poeder selectief, laag voor laag, op basis van het 3D-model.

Productietoepassingen

SLS wordt veel gebruikt voor functionele prototyping en productieonderdelen voor eindgebruik in sectoren zoals de lucht- en ruimtevaart, de automobielindustrie en de gezondheidszorg. De mogelijkheid om duurzame, hittebestendige onderdelen te produceren, maakt het geschikt voor productietoepassingen.

Voordelen

- Geen ondersteunende structuren nodig

- Produceert hoogwaardige, functionele onderdelen

- Kan een verscheidenheid aan polymeermaterialen gebruiken

Nadelen

- Dure industriële printers

- Poreuze oppervlakteafwerking kan nabewerking vereisen

- Strikte eisen aan de werkomgeving

- Materiaalafval van ongesinterd poeder

SLS is weliswaar duurder, maar biedt uitstekende mechanische eigenschappen die ideaal zijn voor de productie van duurzame prototypes en eindgebruikonderdelen waarbij sterkte en hittebestendigheid van essentieel belang zijn.

Materiaalstralen (MJ)

Het MJ-drukproces

MJ printing, ook bekend als PolyJet Of MultiJet-printen, is een 3D-printtechniek waarbij vloeibare fotopolymeermaterialen selectief worden gespoten en laag voor laag worden uitgehard met behulp van UV-licht. Printkoppen brengen het bouwmateriaal en het ondersteunende materiaal tegelijkertijd aan.

Typische toepassingen

MJ blinkt uit in het produceren van zeer gedetailleerde prototypes, conceptmodellen en eindgebruiksonderdelen voor sectoren zoals productontwerp, productie, tandheelkunde, medische technologie en sieraden. De mogelijkheid om meerdere materialen en kleuren in één keer te printen, maakt het veelzijdig.

Voordelen

- Kan meerdere materialen en kleuren printen

- Hoge precisie en fijne detailresolutie

- Een gladde oppervlakteafwerking vereist vaak minimale nabewerking

Nadelen

- Duurdere printers en materialen

- Ondersteunend materiaal moet worden verwijderd

- Beperkte materiële mogelijkheden vergeleken met sommige technologieën

Dankzij de mogelijkheden voor het printen van meerdere materialen en de hoge nauwkeurigheid voldoet Material Jetting aan uiteenlopende prototyping- en productiebehoeften waarbij complexe details, texturen en kleuren essentiële vereisten zijn.

Drop on Demand (DOD)

Het DOD-printproces

Drop-on-Demand (DOD) 3D-printen Werkt door vloeibare materialen, zoals fotopolymeren of was, selectief in druppeltjes op een bouwplatform af te zetten. De druppeltjes worden via kleine spuitmondjes uitgeworpen terwijl de printkop laag voor laag over het platform beweegt om het 3D-object te creëren.

Industrieel en commercieel gebruik

DOD wordt vaak gebruikt voor visualisatiemodellen, conceptprototypes, gietpatronen en kleine productieseries. Het vindt toepassingen in sectoren zoals productie, lucht- en ruimtevaart, auto-industrie, sieradenproductie en productontwerp.

Voordelen

- Mogelijkheid om meerdere materialen en kleuren te printen

- Gladde oppervlakteafwerking met minder behoefte aan nabewerking

- Kosteneffectief voor productie in kleine volumes

Nadelen

- Lagere snelheden vergeleken met sommige technologieën

- Beperkte materiële mogelijkheden

- Vaak zijn ondersteunende structuren vereist

Dankzij de printcapaciteit voor meerdere materialen en de betaalbare kosten bij lage volumes is DOD een veelzijdige optie voor het maken van gedetailleerde modellen, prototypes en kleine productseries voor diverse sectoren.

Zandbindmiddelstralen

Hoe zandbindmiddelstralen werken

Zand Bindmiddelstralen is een 3D-printproces dat gebruikmaakt van twee materialen: zand en een vloeibaar bindmiddel. Lagen zand worden afgezet en selectief met elkaar verbonden door het bindmiddel op de gewenste plekken aan te brengen op basis van de 3D-modelgegevens. Dit proces creëert laag voor laag vaste zandmallen of kernen.

Toepassingen

Sand Binder Jetting wordt voornamelijk gebruikt in gieterijen en metaalgieterijen om snel 3D-zandvormen en kernen te printen voor metaalgietprocessen. Het maakt complexe geometrische ontwerpen mogelijk en versnelt de productie ten opzichte van traditionele giettechnieken.

Voordelen

- Kosteneffectief voor het produceren van zandvormen/kernen

- Maakt het printen van complexe geometrieën mogelijk

- Milieuvriendelijk omdat er gebruik wordt gemaakt van natuurlijk zand

Nadelen

- Bedrukte mallen hebben een beperkte sterkte en moeten worden uitgehard

- De resolutie kan lager zijn dan bij sommige andere 3D-printprocessen

- Toepassingen zijn voornamelijk beperkt tot de productie van zandvormen/kernen

Hoewel Sand Binder Jetting alleen voor gieterijtoepassingen wordt gebruikt, biedt het een kostenefficiënte oplossing voor additieve productie waarmee snel zeer complexe zandvormen en kernen voor metaalgietprocessen kunnen worden gemaakt.

Metaalbindmiddelstralen

Hoe Metal Binder Jetting werkt

Metal Binder Jetting bouwt onderdelen laag voor laag op met behulp van een tweecomponenten metaalpoedermateriaalsysteem. Dunne lagen metaalpoeder worden afgezet, waarna een vloeibaar bindmiddel ze selectief verbindt op basis van de 3D-modelgegevens, waardoor een "groen onderdeel" ontstaat. Dit groene onderdeel ondergaat verdere bewerkingen zoals ontbinden, sinteren en infiltreren om het uiteindelijke dichte metaalcomponent te verkrijgen.

Toepassingen

Deze additieve technologie vindt toepassingen in sectoren zoals de lucht- en ruimtevaart, de automobielindustrie en de medische sector voor de productie van complexe geometrische metalen onderdelen en componenten. Het maakt on-demand productie van op maat gemaakte metalen onderdelen, gereedschappen en functionele prototypes mogelijk.

Voordelen

- Produceert metalen onderdelen met een hoge dichtheid en hoge kwaliteit met goede materiaaleigenschappen

- Biedt ontwerpvrijheid en geometrische complexiteit die moeilijk is met traditionele methoden

- Economisch vergeleken met bepaalde andere 3D-metaalprintprocessen

Nadelen

- Heeft momenteel een beperkt aanbod aan compatibele materialen

- Vereist extra nabewerkingsstappen zoals ontbinden en sinteren

- De kwaliteit van het uiteindelijke onderdeel kan variëren afhankelijk van procesparameters

Metal Binder Jetting combineert ontwerpflexibiliteit, kostenefficiëntie en de mogelijkheid om metalen onderdelen met volledige dichtheid te produceren. Daarmee is het een steeds aantrekkelijkere keuze voor de productie van industriële metalen onderdelen.

Direct Metal Laser Sintering (DMLS)/Selectief Lasersmelten (SLM)

Het DMLS/SLM-afdrukproces

DMLS en SLM Zijn vergelijkbare additieve productieprocessen waarbij metalen onderdelen laag voor laag worden opgebouwd met behulp van een krachtige laser. Dunne lagen fijn metaalpoeder worden gelijkmatig verspreid en de laser smelt of sint de poederdeeltjes selectief samen op basis van de 3D-modelgegevens, waardoor het metaal samensmelt tot het onderdeel.

Belangrijkste toepassingen

DMLS/SLM-technologieën zijn breed toegepast in sectoren zoals de lucht- en ruimtevaart, automotive, medische en tandheelkundige toepassingen, dankzij hun vermogen om zeer complexe, robuuste metalen componenten te produceren met uitstekende mechanische eigenschappen en detailresolutie. In de lucht- en ruimtevaartindustrie worden ze gebruikt voor lichtgewicht constructiedelen en motoronderdelen. Voor de automobielsector maken ze functionele prototypes en productieonderdelen mogelijk. Medische toepassingen omvatten patiëntspecifieke implantaten en chirurgische geleiders. Binnen de tandheelkunde vindt DMLS/SLM toepassingen bij de productie van kronen, bruggen en uitneembare partiële protheses.

Voordelen:

- Produceert sterke, metalen onderdelen met hoge dichtheid en goede materiaaleigenschappen

- Maakt complexe geometrieën mogelijk die moeilijk zijn met traditionele productie

- Onderdelen vereisen weinig of geen nabewerking

Nadelen:

- Duur industriële printers en metaalpoeders

- Beperkte materiaalkeuzes vergeleken met sommige technologieën

- Er zijn ondersteunende structuren nodig die verwijderd moeten worden

- Hoog energieverbruik

DMLS en SLM bieden een uitzonderlijke ontwerpvrijheid in combinatie met de mogelijkheid om robuuste, functionele metalen onderdelen te maken. Ze zijn veelzijdige oplossingen voor de productie van hoogwaardige componenten in uiteenlopende sectoren.

Elektronenbundelsmelten (EBM)

Hoe EBM werkt

EBM is een 3D-printproces Hierbij wordt een gefocusseerde elektronenbundel in een hoog vacuüm gebruikt om lagen metaalpoeder selectief te smelten volgens het digitale 3D-model. De elektronenbundel verhit en smelt de metaalpoederdeeltjes, waardoor ze samensmelten en stollen tot het gewenste onderdeel, laag voor laag.

Hoogwaardige toepassingen

EBM-technologie is zeer geschikt voor de productie van hoogwaardige, volledig dichte metalen onderdelen met uitstekende mechanische en thermische eigenschappen. Het vindt toepassingen in industrieën die hoogwaardige componenten vereisen, zoals de lucht- en ruimtevaart voor vliegtuigmotoronderdelen en structurele componenten, de automobielindustrie voor zwaar belaste componenten zoals turbinebladen, de medische sector voor op maat gemaakte orthopedische en tandheelkundige implantaten, en de energiesector voor onderdelen die worden gebruikt in gasturbines en energieopwekkingsapparatuur.

Voordelen

- Bouwt spanningsarme onderdelen met superieure mechanische eigenschappen

- In de meeste gevallen zijn er geen ondersteunende structuren nodig

- Hoge bouwsnelheden vergeleken met sommige 3D-metaalprintprocessen

- Kan een reeks hoogwaardige metalen materialen gebruiken

Nadelen

- Extreem dure industriële apparatuur en bedrijfskosten

- Vereist zeer gespecialiseerde faciliteiten en bekwame operators

- Beperkte materiaalcompatibiliteit vergeleken met sommige technologieën

- Beperkingen in de onderdeelgrootte vanwege de afmetingen van de bouwkamer

Ondanks de hoge kosten en gespecialiseerde operationele vereisten, biedt EBM unieke voordelen bij de productie van robuuste, hoogwaardige metalen onderdelen voor veeleisende toepassingen in sectoren die afhankelijk zijn van hoogwaardige componenten.

Breng uw ontwerpen tot leven met 3D-printen

Dit artikel onderzocht de diverse 3D-printprocessen - van desktop FDM en SLA voor betaalbare prototyping tot industriële SLS voor duurzame productieonderdelen. Multimateriaaltechnieken maken complexe, veelkleurige objecten mogelijk. Direct metaallasersinteren en binder jetting produceren hoogwaardige metalen componenten met ontwerpflexibiliteit.Gespecialiseerde processen zoals elektronenbundelsmelten creëren extreem robuuste onderdelen voor veeleisende industrieën. Naarmate 3D-printen zich ontwikkelt met verbeterde materialen, hogere snelheden en hogere precisie, zal de acceptatie ervan in zowel de consumenten- als de industriële sector toenemen. Kies de juiste 3D-printtechnologie om uw ideeën werkelijkheid te laten worden.

Lees meer

- ABS versus

PLA : Welke is het beste voor uw 3D-printbehoeften? - Ruikt 3D-printen? Dingen die je moet weten

- Handleiding voor 3D-printmaterialen: innoveer uw productie

- Tips en trucs voor succesvol FDM 3D-printen

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/files/3034a1133efe01daba919094b70c6310.jpg?v=1750300120)

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/products/X-MAX3-3D-Printer-02.png?v=1750300138)