Wat is FDM 3D-printen?

Stap een moderne machinewerkplaats, makerspace of zelfs woonkamer binnen en de kans is groot dat je die iconische aanblik tegenkomt: het hoekige frame van een 3D-printer, die gestaag plastic onderdelen laag voor laag fabriceert als een robotspin die geometrische webben spint. Toch heeft die schijnbare magie een nogal alledaagse naam: fused deposition modeling, of FDM.

Wat is een FDM 3D-printer?

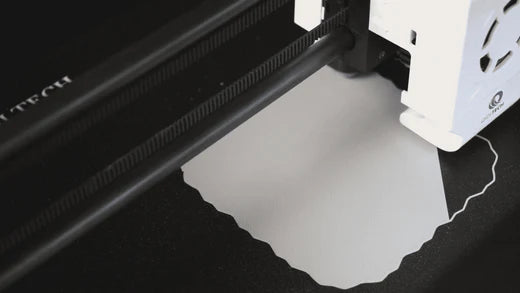

FDM verwijst naar de meest voorkomende vorm van additieve productietechnologie die momenteel wordt gebruikt. FDM is een toegankelijk en betrouwbaar 3D-printproces waarmee objecten worden geconstrueerd door gesmolten thermoplastisch materiaal selectief laag voor laag af te zetten in vooraf bepaalde printpaden.

De term is afgeleid van het kernprincipe van de werking: filament als grondstof wordt eerst verhit tot een semi-vloeibare toestand, vervolgens geëxtrudeerd en op een printoppervlak aangebracht, waar het snel stolt en samensmelt met de bestaande lagen. Naarmate fijne plastic bolletjes worden neergelegd en verbonden, krijgen de onderdelen vorm die uit het printproces voortkomen.

Meer dan 30 jaar geleden uitgevondenvroege FDM-technologieën produceerden prototypes van

Nu de facto standaard in additieve productie, FDM 3D-printen biedt zowel bedrijven als consumenten een veelzijdige digitale fabricagetool die een snelle overgang van 3D-modelontwerpen naar fysieke objecten mogelijk maakt. Van wereldwijde productielijnen tot desktop-thuisopstellingen, De reputatie van FDM op het gebied van betrouwbaarheid blijft de alomtegenwoordigheid ervan bevorderen, terwijl de technologie de toegang tot productieprocessen in de 21e eeuw en daarna opnieuw vormgeeft.

Belangrijkste kenmerken van FDM-afdrukken

Zoals bij elke productiemethode, FDM 3D-printen heeft unieke kwaliteiten die inherent zijn aan het proces. Kennis van deze kernkenmerken van FDM helpt bij het maken van ontwerpkeuzes.

- Anisotrope sterkte: Het gelaagde hechtingspatroon van 3D-prints zorgt ervoor dat onderdelen zich minder goed tussen de lagen splitsen dan dat ze eroverheen scheuren. Optimalisatie van de oriëntatie is essentieel.

- Uitlijningsprecisie: Productieafwijkingen van 0,1-0,5% maken nog steeds hoge toleranties en passende assemblage mogelijk, mits zorgvuldig gekalibreerd. Nauwkeurigheid is van belang voor alle systemen.

- Horizontale resolutie: Hoewel de dikte van de lagen de verticale precisie beperkt, hangt de XY-resolutie af van de grootte van de extruderspuitmond. Voor robuuste afdrukken ligt deze doorgaans tussen 0,2 en 0,8 mm.

Door vertrouwd te raken met de eigenaardigheden van het FDM-proces, kunnen makers deze volledig benutten, zodat ze uitdagingen conceptueel kunnen omzetten in kansen.

Belangrijkste componenten van een FDM-printer

FDM-printen maakt gebruik van digitale 3D-modelbestanden, zoals die welke uit CAD-software worden geëxporteerd, en zet ze fysiek om in realiteit door de gecoördineerde dans van slechts een paar hightechcomponenten:

- Gloeidraad: Deze opgewonden rol levert het ruwe materiaal - meestal een thermoplastische grondstof van 1,75 mm of 2,85 mm zoals

ABS ofPLA . - Afdrukmondstuk: Het filament wordt in een mondstuk met een verhitte punt gevoerd, dat het materiaal smelt. Mondstukken met een gemiddelde diameter van 0,4 mm extruderen nauwkeurige korrels vloeibare kunststof.

- Printbed: Met een nauwkeurige positionering brengt de nozzle gesmolten filament aan op het printbed, waardoor vormen laag voor laag worden opgebouwd. Hechting voorkomt kromtrekken.

- Portaalsysteem: Motoren coördineren het extrudermondstuk in de X/Y/Z-dimensionale ruimte en leiden het langs uiterst nauwkeurige printpaden.

Door de sequentie te herhalen - smelten, afzetten, afkoelen en verbinden - construeren FDM-machines complete objecten van onder naar boven, terwijl tweedimensionale lagen zich verticaal opstapelen. Na het voltooien van een laag zakt het bouwplatform en deponeert de extruderspuitmond een andere gesmolten kunststofbaan direct op de vorige, totdat de voorgeschreven hoogte is bereikt.

Voordat ze kunnen printen, moeten digitale modelbestanden worden "gesneden" om 3D-geometrieën om te zetten in numerieke gereedschapspaden – in wezen G-code-instructies. Net als bij het scannen van brood bepalen honderden denkbeeldige horizontale doorsneden de printlagen.

Materialen voor FDM 3D-printen: meer dan gesmolten plastic

Hoewel FDM-printen wijdverbreid wordt gebruikt vanwege de betrouwbaarheid en de resultaten in verschillende toepassingen, is de opkomst van de technologie deels te danken aan het brede scala aan functionele materialen waardoor de mogelijkheden ervan veel verder reiken dan alleen het maken van prototypes.

- Thermoplasten definiëren: De printbare materialen die ten grondslag liggen aan het voordeel van FDM, vallen onder een klasse die bekendstaat als thermoplasten – kunststoffen die smelten onder hitte, maar bij afkoeling herkristalliseren tot vaste stoffen. Deze omkeerbare eigenschap maakt nauwkeurige afzetting in vloeibare toestand mogelijk.

- Veel voorkomende filamenten:

ABS EnPLA filamenten domineren als filamentleiders, gevolgd door messingvulling,PETG en flexibel TPE voor gespecialiseerde toepassingen. Andere composieten zoals hout- of koolstofvezelmixen breiden de mogelijkheden uit. - Exotische en functionele filamenten: Elektrisch geleidende filamenten worden ingebouwd in circuits die geprinte objecten rechtstreeks verbinden met stroom of signalen. Oplosbare ondersteunende filamenten verbeteren overhangende ontwerpen, maar spoelen weg wanneer nodig en verdwijnen als spoken zodra hun werk voltooid is.

- Kiezen op basis van eigenschappen: Dichtheid, laaghechting, UV-bestendigheid en biologische afbreekbaarheid helpen bij het bepalen van de ideale materialen voor de bedrijfsomstandigheden. Hierbij wordt rekening gehouden met hitte, blootstelling aan de buitenlucht of flexibele klikfunctie die verder gaat dan visuele prototyping.

FDM-toepassingen in de praktijk

Oorspronkelijk ontwikkeld voor het gemakkelijk prototypen van productontwerpconcepten, bleek FDM zo betrouwbaar dat het vandaag de dag FDM-printers worden op grote schaal gebruikt voor bedrijfskritische fabricagetaken in verschillende sectoren.

- Snelle productie: Luchtvaartfabrikanten gebruiken industriële FDM-systemen om nauwkeurige montagemallen te printen die vliegtuigonderdelen vasthouden die bewerkt worden. Door deze op maat gemaakte gereedschappen 3D te printen in plaats van conventionele fabricage uit te besteden, kunnen vliegtuigfabrieken snel en in eigen huis constructies maken naarmate de behoeften veranderen.

- Onderwijs: Scholen en universiteiten hebben desktop FDM 3D-printers opgenomen in STEM-programma's, waardoor leerlingen kunnen leren door fysieke prototypes te maken van objecten die ze zelf ontwerpen. Het omzetten van ideeën in realiteit stimuleert de interesse in techniek, technologie en modellering voor toegepaste wetenschap. Educatieve 3D-printers maken praktische projectexperimenten mogelijk. kosteneffectief.

- Medisch: De impact van FDM op de gezondheidszorg breidt zich dagelijks uit door het printen van op maat gemaakte componenten die aansluiten bij de anatomie van de patiënt, met behulp van niet-invasieve medische beeldvorming die wordt omgezet in 3D-modellen. Chirurgen gebruiken tastbare 3D-geprinte orgaanreplica's ter ondersteuning van de preoperatieve planning, terwijl ingenieurs snel levensreddende hulpmiddelen ontwerpen en valideren, zoals door FDM geproduceerde neus-keelholteswabs voor het verzamelen van grote hoeveelheden COVID-19-monsters.

- Gedistribueerde productie: Startups zoals Figure 4 en Adafruit maken gebruik van de plug-and-play-schaalbaarheid van desktop-FDM-platforms om gespecialiseerde productieorders op aanvraag lokaal uit te voeren.Huishoudelijke artikelen, speelgoed, cadeaus en meer worden gedrukt zonder verzending naar het buitenland, terwijl overproductieverspilling wordt vermeden en personalisatie wordt gestroomlijnd. Modulaire microfabrieken brengen op maat gemaakte ambachten naar de winkels in Main Street.

Van STEM-klaslokalen tot robotica-labs of fabrieksvloeren, FDM 3D-printen stroomlijnt innovatie, onderwijs en gedistribueerde digitale productie.

Waarom zou u voor FDM kiezen?

Naast FDM bestaan er nog meerdere additieve productietechnologieën. Elk biedt unieke voordelen voor bepaalde toepassingen. Maar wat maakt FDM tot de "primeur onder gelijken" en de meest gebruikte 3D-printmethode ter wereld?

1. Betaalbaarheid en eenvoud

FDM 3D-printers domineren de wereldwijde verkoop Dankzij zeer betaalbare desktopmodellen en materialen kan iedereen 3D-printen met weinig risico persoonlijk uitproberen. De eenvoudige gebruikerservaring maakt brede acceptatie mogelijk, van scholen tot productiebedrijven. FDM biedt de meest economische en toegankelijke opstap naar additieve productie.

2. Materiaalveelzijdigheid

Het aanbod van beschikbare thermoplastische filamenten, van basis

3. Betrouwbare kwaliteit

Meer dan 30 jaar ervaring in het optimaliseren van extrusie- en bewegingsregelsystemen garandeert de maatnauwkeurigheid en herhaalbaarheid die u mag verwachten van een digitaal fabricageplatform dat spuitgieten evenaart. De lucht- en ruimtevaart en de medische sector vertrouwen op nauwkeurige FDM-productie.

Hoewel alternatieve 3D-printprocessen een superieure oppervlakteafwerking, snelheid, sterkte en schaal voor geavanceerde toepassingen bieden, FDM levert de optimale combinatie van capaciteit, materiaalkeuze, bedrijfskosten en betrouwbaarheid, geschikt voor de meest voorkomende consumenten- en commerciële implementaties. Door acceptatiebarrières weg te nemen, maakt FDM innovatie door middel van additieve productie voor iedereen beschikbaar.

De toekomst van FDM: wat staat ons te wachten?

FDM behoudt een sterke positie als toegangspoort voor 3D-printen tot ontwerpprototyping en fabricage in kleine volumes. Verwacht wordt dat alleen industriële systemen de markt zullen overtreffen. Wereldwijde omzet van $18 miljard in 2027, wat brengt de toekomst?

- Materiaalinnovaties: Ontwikkelingen op het gebied van zeer sterke thermoplasten en gedrukte elektronica zorgen voor een verdere uitbreiding van de toepassingen in transport, lucht- en ruimtevaart, infrastructuur en de productie van apparaten.

- Automatiseringsintegratie: Door modelleringssoftware te koppelen aan orderverwerkingsplatformen en magazijnen, wordt de grootschalige acceptatie in gedistribueerde productienetwerken versneld.

- Koolstofbeperkingen: Naarmate duurzaamheidsinitiatieven worden aangescherpt, belooft lokale productie op aanvraag een aanzienlijke vermindering van de CO2-uitstoot door het elimineren van overzeese transporten en afval, terwijl tegelijkertijd servitization-bedrijfsmodellen worden ondersteund.

Ideeën tot leven brengen

Nu FDM digitale fabricage democratiseert met behulp van steeds geavanceerdere, betaalbare en nauwkeurige 3D-printsystemen, krijgen innovators een toegankelijke toolkit om creatieve visies werkelijkheid te laten worden door materialen simpelweg te smelten en te verbinden tot de gewenste vorm, of het nu gaat om prototypes thuis of grootschalige productie. Door het pragmatische vakmanschap achter additieve productie te onthullen, stelt de ooit mysterieuze 3D-printtechnologie iedereen in staat om verbeelding om te zetten in tastbare creaties aan de werkbank, in de maakruimte of zelfs op het bureau, terwijl dit nieuwe productieparadigma het mogelijke herschept.