Comment sélectionner les bons matériaux composites de qualité industrielle pour vos projets 3D

Si vos pièces imprimées en 3D doivent être plus résistantes ou plus durables que celles offertes par les plastiques standards, il est temps de vous tourner vers les composites industriels. L'utilisation de ces matériaux avancés vous permet de créer des pièces fonctionnelles, robustes, légères et conçues pour durer. Pour tout ingénieur ou concepteur de produits, le choix du bon composite est une étape cruciale. Le matériau choisi influence les performances, la durée de vie et le coût de la pièce. Ce guide vous propose une démarche simple pour vous aider à choisir le composite le plus adapté. meilleurs matériaux pour répondre aux besoins spécifiques de votre projet.

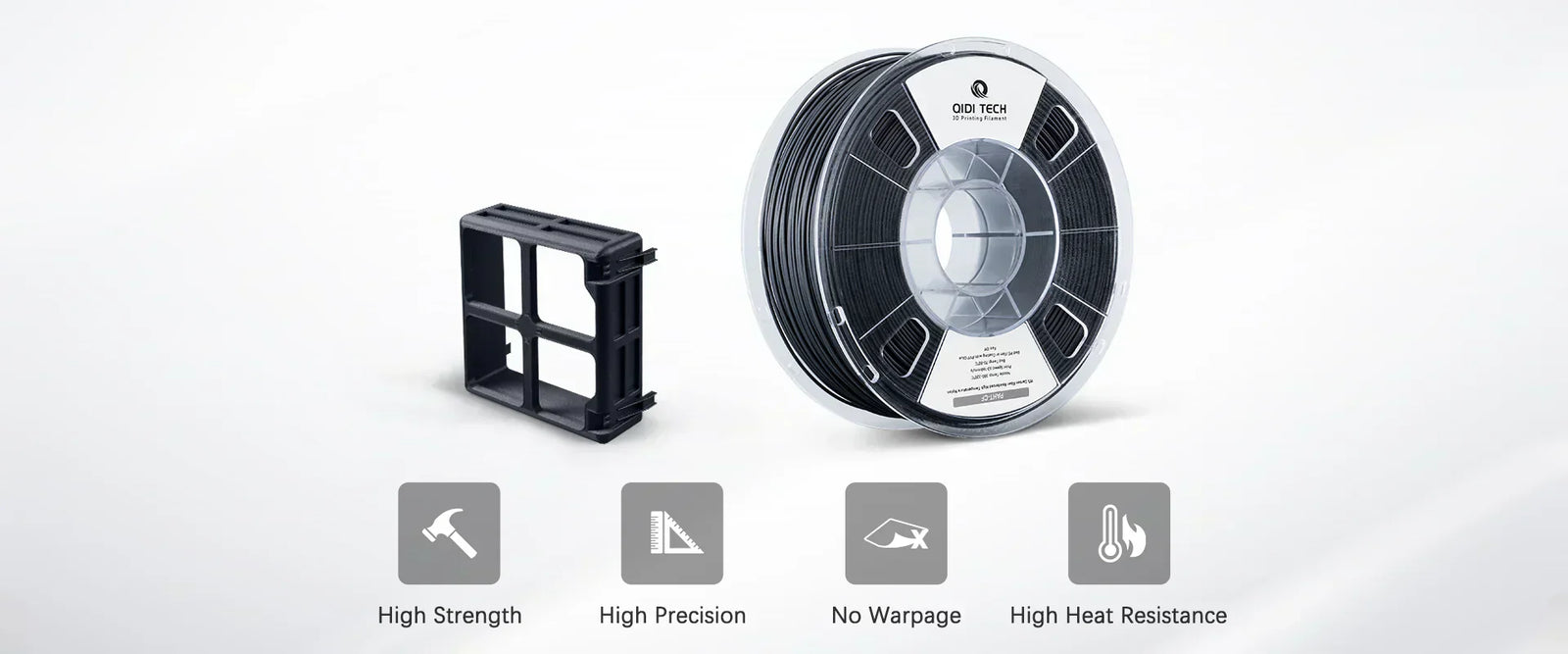

Que sont les composites d'impression 3D industrielle ?

Les composites industriels pour l'impression 3D sont composés de deux éléments principaux : un plastique de base et une fibre de renforcement. Comprendre le rôle de chaque composant est essentiel pour choisir le plus adapté.

Polymère de base et fibres de renforcement

Le polymère de base, ou matrice, est le plastique principal qui confère à la pièce sa forme et ses propriétés fondamentales, telles que la résistance chimique ou thermique. Parmi les choix courants, on trouve les plastiques techniques courants comme le nylon (

La fibre de renforcement confère au composite sa haute résistance. Ces fibres sont mélangées au polymère de base afin d'améliorer considérablement les propriétés mécaniques telles que la rigidité et la résistance aux chocs. Les trois fibres les plus courantes sont la fibre de carbone, la fibre de verre et la fibre de fer. Kevlar®.

Fibres hachées vs. fibres continues

La manière dont la fibre est ajoutée au plastique a une incidence considérable sur les performances de la pièce finale.

Les fibres coupées sont de courts brins de fibres mélangés au filament plastique avant l'impression. Lors de l'impression, ces fibres se répartissent dans le matériau, rendant la pièce plus résistante et plus rigide que le plastique de base seul. De nombreuses normes Imprimantes 3D Ces filaments peuvent être utilisés, à condition qu'ils soient munis d'une buse trempée qui ne s'usera pas au contact du matériau abrasif.

Les fibres continues, quant à elles, sont des brins uniques et ininterrompus déposés à l'intérieur de la pièce lors du processus d'impression par une imprimante spécialisée dotée d'une seconde buse. Ce procédé permet de concentrer la résistance précisément là où elle est nécessaire, créant ainsi des pièces aussi robustes que l'aluminium usiné, mais beaucoup plus légères. C'est ce qui rend possible le remplacement des pièces métalliques par des composites imprimés en 3D.

Comment choisir un matériau pour vos projets 3D

Le matériau idéal n'est pas toujours le plus résistant ; il s'agit plutôt de celui qui répond aux besoins de votre projet de manière pratique et économique. Suivre une démarche claire vous permettra d'éviter de choisir un matériau surdimensionné et inutilement coûteux.

Étape 1 : Définir les exigences

Il faut d'abord définir la fonction de la pièce et les conditions auxquelles elle sera soumise. Cela implique d'évaluer ses exigences mécaniques, thermiques et chimiques.

- Besoins mécaniquesC’est souvent la principale raison d’utiliser un matériau composite. Il faut tenir compte des forces que la pièce doit supporter. A-t-elle besoin d’une résistance et d’une rigidité élevées pour résister à la flexion, comme un support ou un gabarit de fabrication ? Ou a-t-elle besoin de robustesse et de résistance aux chocs pour supporter les chutes ou les impacts, fréquents pour les pinces robotisées ? Pour les pièces mobiles, la résistance à la fatigue et à l’usure est essentielle.

- Besoins thermiquesLa température de fonctionnement est un facteur critique. La température de fléchissement sous charge (HDT) d'un matériau indique à partir de quel moment il commence à se ramollir sous la charge. Ceci est essentiel pour les pièces utilisées à proximité de moteurs, dans les véhicules ou dans des environnements industriels chauds.

- Besoins chimiques et environnementauxTenez compte de l'environnement de la pièce.Sera-t-il exposé à des huiles, des liquides de refroidissement ou d'autres produits chimiques ? Les pièces extérieures doivent être résistantes aux UV pour éviter qu'elles ne deviennent cassantes. Les outils de précision doivent présenter une faible absorption d'humidité pour maintenir leur précision dimensionnelle en milieu humide.

Étape 2 : Priorisez vos besoins

Une fois votre liste de besoins établie, distinguez les éléments indispensables des éléments souhaitables. Cette distinction est cruciale, car il vous faudra presque toujours faire des compromis. Par exemple, la fibre de carbone offre une grande rigidité, mais est plus fragile que le Kevlar®. Les plastiques haute température comme le PEEK sont performants, mais coûtent nettement plus cher que le nylon. Hiérarchiser vos besoins vous permettra de vous concentrer sur l'essentiel et de trouver une solution équilibrée et abordable.

Comparaison des fibres de renforcement

Les exigences de votre application étant clairement définies et hiérarchisées, vous pouvez désormais évaluer quelle fibre de renforcement convient le mieux. Chacune offre des avantages différents.

Fibre de carbone

La fibre de carbone est le matériau idéal pour les applications exigeant résistance, rigidité et légèreté. De ce fait, elle est parfaite pour alléger les pièces aérospatiales et robotiques ou pour fabriquer des outils industriels pouvant remplacer les pièces plus lourdes en aluminium. Cependant, sa grande rigidité la rend également très fragile et donc inadaptée aux environnements soumis à des chocs violents. C'est la méthode de renforcement la plus coûteuse.

Fibre de verre

La fibre de verre est un matériau robuste et durable, aux multiples applications. De plus, elle est très économique. Non conductrice d'électricité, elle est fréquemment utilisée pour la réalisation de prototypes fonctionnels, de boîtiers électroniques et de gabarits et montages d'usage général nécessitant une résistance supérieure à celle du plastique seul. fibre de carbone Il est plus résistant, mais aussi plus léger et plus rigide que la fibre de carbone.

Kevlar® (fibre aramide)

Le Kevlar®, composé de fibres d'aramide, est le matériau idéal pour une longue durée de vie grâce à sa grande robustesse et sa résistance à l'usure. Il est parfaitement adapté aux pièces nécessitant une longue durée de vie et une grande résistance aux dommages, comme les mâchoires souples pour le maintien de pièces délicates ou les pièces d'assemblage soumises à des contraintes importantes. Son ponçage et sa mise en œuvre peuvent s'avérer complexes, et sa résistance à la compression est inférieure à celle de la fibre de verre ou de la fibre de carbone.

Au-delà du choix des matériaux : facteurs pratiques de réussite

Choisir le bon matériau Ce n'est qu'un élément parmi d'autres. Les capacités de votre imprimante, la conception de votre pièce et votre budget sont tout aussi importants pour la réussite de votre projet.

Exigences relatives à l'imprimante 3D

Toutes les imprimantes 3D ne sont pas compatibles avec ces matériaux. Comme mentionné précédemment, les fibres coupées sont abrasives et nécessitent un traitement spécifique. buse en acier trempé Pour éviter tout dommage, les plastiques haute température comme le PEEK nécessitent une imprimante dotée d'une chambre d'impression chauffée. De plus, pour bénéficier de la résistance supérieure des fibres continues évoquées précédemment, il est indispensable d'utiliser une imprimante spécifiquement équipée de cette technologie.

Conception pour la fabrication additive (DfAM)

Pour tirer pleinement parti d'un matériau composite, il est essentiel de concevoir la pièce spécifiquement pour celui-ci. Imprimer une pièce conçue pour le métal ne suffira pas. Afin de répondre aux exigences de résistance définies précédemment, la conception doit être optimisée. Dans le cas des fibres continues, cela implique d'orienter les fibres selon les axes de contrainte maximale. Il est également possible d'utiliser un logiciel d'optimisation topologique pour créer des conceptions n'utilisant le matériau que là où il est nécessaire, maximisant ainsi le rapport résistance/poids.

Budget et volume de production

Enfin, tenez compte du coût total. Celui-ci inclut non seulement le prix du bobine de matériaumais aussi le temps d'impression et l'usure éventuelle de l'imprimante.Avant d'opter pour une solution plus coûteuse et plus performante, évaluez toujours si un matériau composite moins cher peut répondre à toutes vos exigences essentielles.

Faites avancer vos projets 3D grâce à un plan clair !

La conception d'une pièce composite de qualité repose sur une démarche méthodique. Tout commence par une compréhension claire des exigences de votre projet. En définissant précisément vos besoins, vous pouvez comparer efficacement les avantages respectifs de matériaux comme la fibre de carbone, la fibre de verre et le Kevlar®. En tenant compte également de votre imprimante, de votre stratégie de conception et de votre budget, vous transformez une estimation en une décision d'ingénierie éclairée. Cette approche pragmatique garantit une pièce fiable, performante et parfaitement adaptée à votre projet.

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/products/X-MAX3-3D-Printer-02.png?v=1763120465)