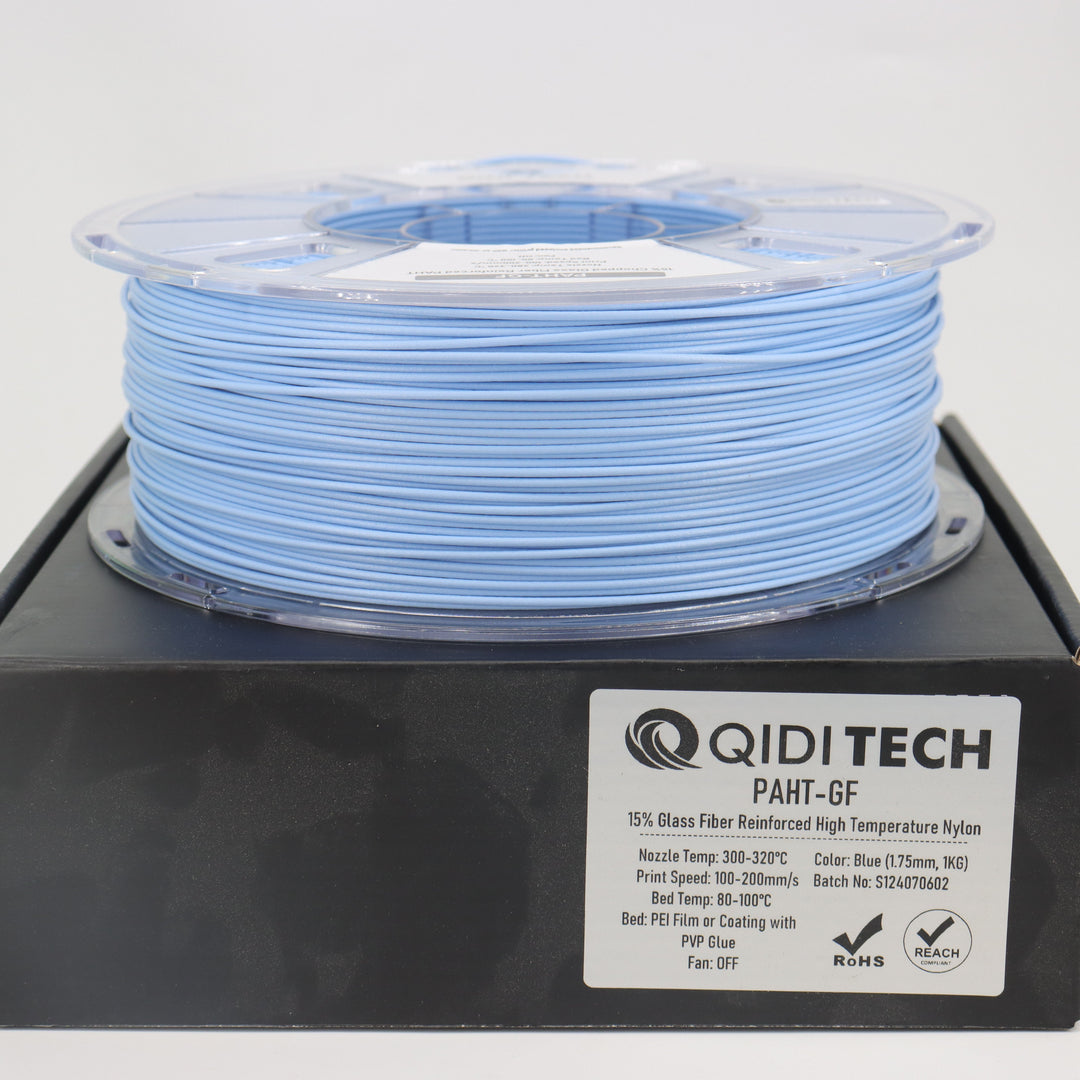

QIDI PA HT-GF (PPA -GF) Filament

Propriétés mécaniques stables

L'ajout de fibres de verre améliore considérablement la résistance mécanique du matériau et résout les problèmes de déformation et de retrait dans le P

| Filament | Ultra | |||

| Résistance à la flexion (XY, recuit) | 124 MPa | 157 MPa | 168 MPa | 137 MPa |

| Module de flexion (XY, recuit) | 4305 MPa | 6983 MPa | 7466 MPa | 4135 MPa |

Haute résistance à la chaleur

| Filament | Ultra | |||

| Température de fléchissement sous charge (0,45 MPa) | 138,2°C | 190,7°C | 196,9°C | 180,0°C |

Faible sensibilité à l'humidité

| Filament | Ultra | |||

| Absorption d'eau | 2,46% | 1,37% | 1,09% | 1.75% |

résistance super abrasive

Compatibilité des accessoires

| Recommandé | Non recommandé | |

| Plaque de construction | Plaque PC | |

| Hotend | Buse en acier trempé (0,4/0,6/0,8 mm) Buse bimétallique (0,4/0,6/0,8 mm) Buses en carbure de tungstène (0,4/0,6/0,8 mm) | Buse plaquée laiton/cuivre (0,2/0,4/0,6/0,8 mm) |

| Colle | Bâton de colle/Spray adhésif LAC 3D | / |

| Paramètres d'impression recommandés | |

| Paramètres de séchage (four de séchage rapide) | 80-100 °C, 4-8 h |

| Impression et maintien de l'humidité du conteneur | < 15 % HR (Scellé, avec dessiccant) |

| Température de la buse | 300 - 320 °C |

| Température du lit (avec colle) | 70-90 °C |

| Vitesse d'impression | 30-160 mm/s |

| Propriétés physiques | |

| Densité | 1,27 g/cm³ |

| Absorption d'eau | 1,75% |

| Température de déviation thermique | 80 °C |

| Température de fusion | 237°C |

| Indice de fusion | 7,6 g/10 min |

| Propriétés mécaniques | |

| Résistance à la traction (XY) | 86,49 ± 1,03 MPa/90,50 ± 2,57 MPa |

| Allongement à la rupture (XY) | 1,78 ± 0,07 % |

| Module de flexion | 4135,14 ± 64,91 MPa/4897,64 ± 136,40 MPa |

| Résistance à la flexion | 137,78 ± 2,35 MPa/140,77 ± 5,28 MPa |

| Force d'impact | 7,29 ± 0,76 kJ/m² |

Conseils d'impression

1. Le nylon absorbe très facilement l'humidité ambiante. Imprimer après avoir absorbé de l'humidité peut entraîner des coulures, des extrusions avec des bulles et une surface rugueuse, réduisant ainsi la qualité d'impression. Il est recommandé de placer le filament dans une boîte sèche (humidité inférieure à 15 %) immédiatement après ouverture de l'emballage.

2. Lorsque le matériau est humide, il y aura davantage de coulures, de bulles et une surface d'impression rugueuse. Veuillez sécher le filament au four à 80-100 °C pendant 4 à 6 heures pour restaurer la qualité d'impression.

3. Il est recommandé d'utiliser des buses en acier trempé de qualité supérieure, ce qui améliore sensiblement la qualité d'impression. De plus, il est recommandé que l'épaisseur du bloc chauffant soit supérieure à 12 mm.

4. Une fois l'impression terminée,

5. Le filament contient une forte proportion de fibres de verre courtes et a été séché en usine, ce qui le rend plus cassant et plus susceptible de se rompre. Il s'agit d'un phénomène normal.

Pour plus de détails, veuillez consulter : Guide des filaments sur WIKI.

Emballage sous vide en feuille d'aluminium

D'après le test, le taux de transmission de la vapeur d'eau des emballages scellés ordinaires est de 4,76 %, tandis que celui de l'emballage sous vide en feuille d'aluminium que nous utilisons n'est que de 0,014 %. On constate donc que l'emballage sous vide en feuille d'aluminium est plus étanche.

Taille du produit

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/products/X-MAX3-3D-Printer-02.png?v=1763120465)

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/products/X-MAX3-3D-Printer-02.png?v=1763120465&width=1080)

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/files/MAX3-buildvolume.jpg?v=1763120465&width=1000)