Cómo hacer que las impresiones 3D sean más fuertes

Tus impresiones 3D deben ser lo suficientemente resistentes para el uso previsto, ya sea una pieza funcional o un modelo de exhibición. Muchos factores influyen en la resistencia de la impresión, desde los materiales elegidos hasta la configuración de la impresora. Esta guía explica cómo lograr impresiones más resistentes mediante una mejor selección de materiales, cambios de diseño, ajustes óptimos de la impresora y métodos útiles de posprocesamiento.

Paso 1: Elija el filamento adecuado para la resistencia

El material que elijas Tiene un gran impacto en la resistencia de tus impresiones 3D. Cada tipo de filamento tiene diferentes propiedades que lo hacen más adecuado para ciertos usos.

Filamentos comunes y sus propiedades de resistencia

-

PLA : Fácil de imprimir con buena rigidez, pero se ablanda a 60 °C. Demasiado frágil para piezas sometidas a tensión o para uso en exteriores. -

ABS : Más resistente a los impactos y al calor (hasta 105 °C) quePLA . Bueno para piezas mecánicas, pero necesita temperaturas de impresión más altas y tiende a deformarse. -

PETG : Punto medio entrePLA yABS Buena adherencia de capas y resistencia al impacto, con resistencia térmica moderada (75 °C). Ideal para piezas que requieren cierta flexibilidad sin romperse. - Nylon: Muy resistente y con excelente resistencia al desgaste. Ideal para engranajes, bisagras y cierres. Absorbe la humedad, por lo que es importante mantenerlo seco antes de imprimir.

Filamentos especiales para Max Fuerza máxima

- Relleno de fibra de carbono: Añade rigidez y reduce el peso. Ideal para piezas rígidas, pero puede desgastar las boquillas de la impresora más rápido.

- Reforzado con fibra de vidrio: Mejora la resistencia al calor y la rigidez manteniendo una resistencia al impacto decente.

- Relleno de metal: Añade peso y conduce mejor el calor. Principalmente por estética, pero puede ayudar a disipar el calor.

¿Qué filamento utilizar para aplicaciones específicas?

- Para piezas portantes: Utilice compuestos de nailon o fibra de carbono.

- Para piezas flexibles: Elegir TPU para alta flexibilidad o nailon para flexión moderada con resistencia

- Para resistencia al calor: Pick PC (funciona hasta 125°C)

- Para uso en exteriores: Seleccionar

ASA Para resistencia a los rayos UV y menor deformación.

Filamento de calidad De marcas reconocidas, es muy importante cuando la resistencia es tu prioridad.

Paso 2: Diseña tus modelos para Max Fuerza máxima

La forma en que diseñas tu modelo 3D afecta en gran medida su resistencia, independientemente del material que utilices.

Reemplace las esquinas afiladas con filetes y chaflanes

Las esquinas afiladas concentran la tensión y crean puntos de rotura en las impresiones. Añadir bordes redondeados (filetes) o transiciones angulares (chaflanes) distribuye la fuerza de forma más uniforme por toda la pieza. Incluso un radio pequeño de 1-2 mm en las esquinas mejora significativamente la resistencia sin afectar la funcionalidad. En zonas de alta tensión, como bases de ganchos o orificios de montaje, añadir grosor adicional proporciona importantes ventajas en cuanto a resistencia con un mínimo material adicional.

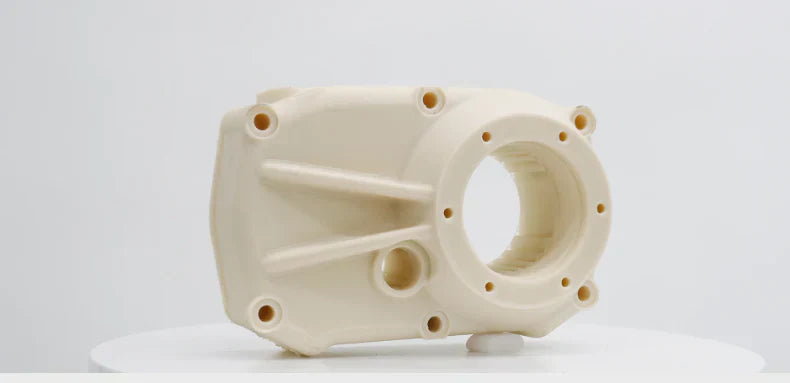

Reforzar superficies planas con nervaduras y refuerzos

En lugar de aumentar el grosor de toda la pieza, añada refuerzos específicos. Las nervaduras delgadas a lo largo de las superficies planas proporcionan una excelente rigidez y consumen menos material. En las juntas y esquinas, soportes triangulares Los refuerzos transfieren eficazmente las fuerzas entre las secciones de conexión. Estos refuerzos estratégicos siguen los mismos principios de ingeniería empleados en la construcción y la fabricación, lo que resulta en impresiones más resistentes con tiempos de impresión más cortos.

Orientar capas perpendiculares a la dirección de la fuerza

La orientación de la impresión afecta considerablemente la resistencia, ya que las impresiones 3D son más débiles entre capas. Coloque el modelo de modo que las líneas de las capas sean perpendiculares a las fuerzas principales que experimentará. Por ejemplo, imprima un gancho con capas que crucen la curva en lugar de seguirla. Si no está seguro de la mejor orientación, imprima pequeñas muestras de prueba en diferentes posiciones antes de fabricar la pieza completa. Este sencillo paso puede mejorar drásticamente la durabilidad de la impresión.

Paso 3: Optimice la configuración de su impresora 3D para obtener resistencia

Tras elegir el material adecuado y diseñar correctamente el modelo, la configuración de la impresora 3D es el factor decisivo para crear impresiones resistentes. A continuación, te explicamos cómo ajustar la configuración de la cortadora para obtener la máxima resistencia:

Ajustar la altura de la capa para equilibrar la resistencia

La altura de la capa afecta tanto la resistencia como el tiempo de impresión. Para piezas que requieren mayor resistencia, las capas medianas (0,2-0,3 mm) suelen proporcionar una mejor adhesión y una impresión más rápida que las capas delgadas. La mejor unión entre estas capas puede compensar las ventajas de precisión de las capas más delgadas para piezas funcionales. Las capas muy delgadas aumentan el detalle, pero tardan más en imprimirse, mientras que las capas muy gruesas pueden reducir la resistencia debido a una mala adhesión.

Elija el patrón y la densidad de relleno adecuados

El patrón de relleno influye significativamente en la resistencia. Los patrones triangulares o giroide suelen ofrecer la mejor relación resistencia-material. El relleno en forma de panal proporciona una excelente resistencia general, mientras que el relleno cúbico destaca por su resistencia a la compresión de arriba a abajo. Para direcciones de fuerza específicas, adapte su patrón de relleno según corresponda.

La mayoría de las piezas funcionales funcionan bien con una densidad de relleno del 20-40%, lo que equilibra la resistencia y el consumo de material. Aumentar al 50-60% proporciona mejoras moderadas en la resistencia, pero duplica el tiempo de impresión y el consumo de material. Considere usar porcentajes de relleno más altos solo en áreas específicas de alta tensión, en lugar de en toda la pieza.

Aumente el espesor de la pared para mayor resistencia exterior

El espesor de la pared (perímetro) suele contribuir más a la resistencia general que el relleno. De tres a cuatro perímetros (1,2-1,6 mm con una boquilla de 0,4 mm) proporcionan una excelente resistencia de la capa exterior para la mayoría de las aplicaciones. La capa exterior soporta la mayor parte de la carga en muchos casos, lo que hace que este ajuste sea muy eficaz. Además, aumente el número de capas superior e inferior a al menos 4-5 capas para una mejor rigidez en los puntos de transición de tensión.

Paso 4: Controle su entorno de impresión para una mejor adhesión de las capas

El entorno de impresión afecta significativamente la adhesión de las capas y la resistencia general de la impresión. Estos factores, a menudo ignorados, pueden marcar la diferencia entre piezas robustas y fallos prematuros.

Mantener la temperatura y la humedad estables

Consistencia del entorno de impresión Afecta directamente el rendimiento del filamento y la adhesión de las capas. Mantenga el área de impresión a una temperatura estable entre 20 y 25 °C (68 y 77 °F) para evitar deformaciones y mejorar la adhesión de las capas. Para materiales sensibles a las fluctuaciones de temperatura, como

Manipular y almacenar las impresiones correctamente

Una manipulación adecuada preserva la integridad de sus impresiones 3D. Deje que las impresiones se enfríen completamente antes de retirarlas de la plataforma de impresión para evitar deformaciones por tensión. Al separar las impresiones de la placa de impresión, aplique una presión suave y uniforme en lugar de impactos fuertes que podrían causar fracturas internas.Para las impresiones destinadas a un uso funcional, tenga en cuenta sus condiciones de almacenamiento.

Paso 5: Aplicar calor, productos químicos y refuerzos después de la impresión

Incluso después de terminar la impresión, diversas técnicas de posprocesamiento pueden mejorar significativamente su resistencia. Estos métodos pueden transformar impresiones estándar en piezas extraordinariamente duraderas.

Trate térmicamente sus impresiones mediante recocido

El recocido fortalece las impresiones al mejorar su estructura molecular. Para

Aplicar tratamientos químicos para lograr uniones de capas más fuertes

Los tratamientos químicos mejoran la adhesión de las capas y la resistencia de la superficie. Para

Añadir refuerzos físicos para piezas críticas

Para una máxima resistencia, añada refuerzos mecánicos. Detenga la impresión en capas estratégicas para insertar varillas metálicas, insertos roscados o piezas de fibra de carbono, y luego continúe imprimiendo para incrustarlas permanentemente. Como alternativa, diseñe canales en su modelo para añadir refuerzos después de la impresión. Al unir piezas separadas, los adhesivos especializados, como el cianoacrilato con activador o el epoxi bicomponente, pueden crear uniones más resistentes que el material original.

Paso 6: Pruebe, aprenda y mejore sus impresiones

Crear impresiones 3D realmente resistentes es un proceso iterativo. Probar las piezas y realizar mejoras basadas en datos permite obtener los mejores resultados a largo plazo.

Realizar pruebas de fuerza sencillas

No necesitas un equipo costoso para prueba de resistencia de impresiónPruebe pruebas de tensión controladas, como flexión, torsión o caídas desde alturas crecientes, para encontrar puntos de rotura. Para mayor precisión, cree accesorios de prueba sencillos que apliquen una fuerza creciente hasta el fallo. Documente dónde y cómo falla cada pieza, ya sea por separación de capas, colapso del relleno o agrietamiento perimetral. Para piezas funcionales, simule condiciones de uso reales, pero a mayor intensidad, para identificar posibles puntos de fallo.

Realizar mejoras específicas

Utilice los resultados de sus pruebas para realizar ajustes específicos en lugar de cambiar todo a la vez. Si las piezas se rompen en las líneas de capa, concéntrese en la adhesión de las capas ajustando la temperatura o el caudal. Para fallas de relleno, pruebe diferentes patrones o aumente la densidad en áreas críticas. Cuando los perímetros se agrieten, la instalación de paredes adicionales o una orientación diferente podrían resolver el problema. Cree un registro de pruebas que registre cada cambio y su impacto en la resistencia para identificar qué modificaciones ofrecen las mejoras más significativas.

Desarrolle sus propias mejores prácticas

A medida que pruebe e itere, descubrirá las combinaciones de configuraciones, diseños y técnicas más adecuadas para su impresora y aplicaciones comunes. Cree una guía de referencia de configuraciones probadas para diferentes requisitos de resistencia.Los diseñadores de impresión 3D más exitosos consideran cada impresión como parte de un proceso de aprendizaje continuo, donde cada iteración es ligeramente más sólida que la anterior. Este enfoque de mejora continua finalmente da como resultado impresiones con un rendimiento fiable incluso en aplicaciones exigentes.

¡Fortalece tus impresiones 3D adecuadamente!

Obtener impresiones 3D más resistentes es más sencillo de lo que crees. Elige el material adecuado Para su proyecto, diseñe pensando en la resistencia, utilizando esquinas redondeadas y refuerzos, y optimice la configuración de su impresora, especialmente el grosor de la pared y el relleno. Imprima en un entorno estable, aplique tratamientos de posprocesamiento cuando sea necesario y aprenda de cada impresión probando y realizando mejoras específicas. Empiece con una técnica de esta guía en su próxima impresión y compruebe usted mismo la diferencia en la resistencia.

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/products/X-MAX3-3D-Printer-02.png?v=1763120465)