Was ist FDM-3D-Druck?

Betritt man eine moderne Werkstatt, einen Makerspace oder gar ein Wohnzimmer, begegnet man mit hoher Wahrscheinlichkeit diesem ikonischen Anblick: dem kastenförmigen Gehäuse eines 3D-Druckers, der Schicht für Schicht Kunststoffteile fertigt, wie eine Roboterspinne, die geometrische Netze spinnt. Doch diese scheinbare Magie trägt einen eher unscheinbaren Namen: Schmelzschichtverfahren, kurz FDM.

Was ist ein FDM-3D-Drucker?

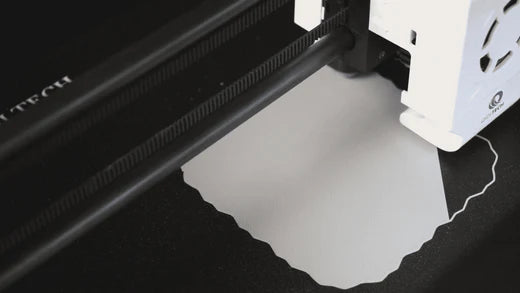

FDM bezeichnet die heute am häufigsten verwendete Form der additiven Fertigungstechnologie. Als zugängliches und zuverlässiges 3D-Druckverfahren konstruiert FDM Objekte, indem geschmolzenes thermoplastisches Material Schicht für Schicht entlang vorgegebener Druckpfade selektiv aufgetragen wird.

Der Begriff leitet sich vom grundlegenden Funktionsprinzip ab: Das Filament wird zunächst auf einen halbfesten Zustand erhitzt, dann extrudiert und auf eine Druckoberfläche aufgetragen, wo es schnell erstarrt und sich mit den vorhandenen Schichten verbindet. Durch das Auftragen und Verbinden feiner Kunststofftröpfchen entstehen so die Bauteile, die aus dem Druckprozess hervorgehen.

Erfunden vor über 30 JahrenFrühe FDM-Technologien stellten Prototypen her aus

Mittlerweile der De-facto-Standard in der additiven Fertigung. FDM-3D-Druck bietet Unternehmen und Verbrauchern gleichermaßen ein vielseitiges digitales Fertigungswerkzeug, das einen schnellen Übergang von 3D-Modellentwürfen zu physischen Objekten ermöglicht. Von globalen Produktionslinien bis hin zu Desktop-Heimarbeitsplätzen, Der Ruf des FDM-Verfahrens für Zuverlässigkeit trägt weiterhin zu seiner weiten Verbreitung bei, da die Technologie den Zugang zur Fertigung im 21. Jahrhundert und darüber hinaus neu erfindet.

Hauptmerkmale von FDM-Drucken

Wie bei jedem Herstellungsverfahren, FDM-3D-Druck Das Verfahren besitzt einzigartige Eigenschaften, die ihm innewohnen. Die Kenntnis dieser zentralen FDM-Eigenschaften hilft bei der Gestaltungsplanung.

- Anisotrope Festigkeit: Die schichtweise Haftung von 3D-Drucken führt dazu, dass Bauteile beim Trennen zwischen den Schichten schwächer sind als beim Einreißen quer dazu. Die optimale Ausrichtung ist daher entscheidend.

- Ausrichtungsgenauigkeit: Fertigungstoleranzen von 0,1–0,5 % ermöglichen bei sorgfältiger Kalibrierung weiterhin hohe Toleranzen und passgenaue Baugruppen. Genauigkeit betrifft alle Systeme.

- Horizontale Auflösung: Während die Schichtdicke die vertikale Präzision begrenzt, hängt die XY-Auflösung von der Extruderdüsengröße ab, typischerweise 0,2 bis 0,8 mm für robuste Drucke.

Wer sich mit den Eigenheiten des FDM-Prozesses vertraut macht, kann ihn voll ausschöpfen und Herausforderungen konzeptionell in Chancen verwandeln.

Hauptkomponenten eines FDM-Druckers

Beim FDM-Druck werden digitale 3D-Modelldateien verwendet., wie sie aus CAD-Software exportiert werden, und setzt sie durch das koordinierte Zusammenspiel weniger Hightech-Komponenten physisch in die Realität um:

- Glühfaden: Diese Wickelspule liefert das Rohmaterial – typischerweise ein 1,75 mm oder 2,85 mm großes thermoplastisches Ausgangsmaterial wie z. B.

ABS oderPLA Die - Druckdüse: Das Filament wird in eine erhitzte Heißenddüse eingeführt, die das Material schmilzt. Düsen mit einem durchschnittlichen Durchmesser von 0,4 mm extrudieren präzise Raupen aus flüssigem Kunststoff.

- Druckbett: Durch die präzise Positionierung trägt die Düse geschmolzenes Filament auf das Druckbett auf und baut so die Formen Schicht für Schicht auf. Die Haftung verhindert Verformungen.

- Portalsystem: Motoren koordinieren die Extruderdüse im X/Y/Z-dimensionalen Raum und führen sie entlang hochpräziser Druckpfade.

Durch die wiederholte Abfolge von Schmelzen, Auftragen, Abkühlen und Verbinden konstruieren FDM-Maschinen ganze Objekte von unten nach oben, indem zweidimensionale Schichten vertikal übereinandergeschichtet werden. Nach Fertigstellung einer Schicht senkt sich die Bauplattform ab, und die Extruderdüse trägt eine weitere Schicht aus geschmolzenem Kunststoff direkt auf die vorherige auf, bis die vorgegebene Höhe erreicht ist.

Vor dem Drucken müssen digitale Modelldateien „geschnitten“ werden, um die 3D-Geometrien in numerische Werkzeugwege – im Wesentlichen G-Code-Anweisungen – zu übersetzen. Ähnlich wie beim Scannen von Brot bestimmen Hunderte von gedachten horizontalen Querschnitten die Druckschichten.

Materialien für den FDM-3D-Druck: Mehr als nur geschmolzener Kunststoff

Während der FDM-Druck aufgrund seiner Zuverlässigkeit und der erzielten Ergebnisse in verschiedensten Anwendungsbereichen weit verbreitet ist, verdankt die Technologie ihren Aufstieg zum Teil ihrer breiten Palette an Möglichkeiten. Funktionsmaterialien und erweitert damit seine Fähigkeiten weit über die reine Prototypenerstellung hinaus.

- Definition von Thermoplasten: Die für das FDM-Verfahren so wichtigen bedruckbaren Materialien gehören zur Gruppe der Thermoplaste – Kunststoffe, die unter Hitzeeinwirkung schmelzen und beim Abkühlen wieder verfestigen. Diese reversible Eigenschaft ermöglicht ein präzises Auftragen im flüssigen Zustand.

- Gängige Filamente:

ABS UndPLA Filamente dominieren als Filamentführer, gefolgt von MessingfüllungenPETG und flexibles TPE für Spezialanwendungen. Weitere Verbundwerkstoffe wie Holz- oder Kohlenstofffasermischungen erweitern die Möglichkeiten. - Exotische und funktionelle Filamente: Elektrisch leitfähige Filamente betten Schaltkreise ein, die gedruckte Objekte direkt mit Strom oder Signalen verbinden. Auflösbare Stützfilamente verbessern überhängende Konstruktionen und lösen sich bei Bedarf auf, sodass sie nach Gebrauch spurlos verschwinden.

- Auswahl nach Eigenschaften: Dichte, Schichthaftung, UV-Beständigkeit und biologische Abbaubarkeit helfen bei der Bestimmung idealer Materialien für die jeweiligen Betriebsbedingungen, wobei neben der visuellen Prototypenerstellung auch Hitze, Witterungseinflüsse oder flexible Schnappverbindungsfunktionen berücksichtigt werden müssen.

FDM-Anwendungen in der Praxis

Ursprünglich für die bequeme Erstellung von Prototypen für Produktdesignkonzepte entwickelt, erwies sich das FDM-Verfahren als so zuverlässig, dass es heute FDM-Drucker finden branchenübergreifend breite Anwendung für missionskritische Fertigungsaufgaben.

- Schnelle Fertigung: Hersteller in der Luft- und Raumfahrt nutzen industrielle FDM-Systeme, um präzise Montagevorrichtungen zu drucken, die Flugzeugbauteile während der Bearbeitung fixieren. Durch den 3D-Druck dieser kundenspezifischen Werkzeuge anstatt der herkömmlichen Fertigung durch Outsourcing können Flugzeugwerke die Vorrichtungen schnell und intern an die sich ändernden Bedürfnisse anpassen.

- Ausbildung: Schulen und Universitäten haben Desktop-FDM-3D-Drucker in ihre MINT-Programme integriert. So können Schüler und Studierende durch die Erstellung physischer Prototypen ihrer Entwürfe lernen. Die Umsetzung von Ideen in die Realität weckt das Interesse an Ingenieurwesen, Technologie und Modellbau für angewandte naturwissenschaftliche Studien. 3D-Drucker im Bildungsbereich ermöglichen praktisches Experimentieren mit Projekten. kostengünstigDie

- Medizinisch: Die Bedeutung des FDM-Verfahrens im Gesundheitswesen wächst täglich durch den Druck patientenindividueller Komponenten, die der Anatomie des Patienten entsprechen, und die Umwandlung nicht-invasiver medizinischer Bildgebung in 3D-Modelle. Chirurgen nutzen taktile, 3D-gedruckte Organrepliken zur Unterstützung der präoperativen Planung, während Ingenieure lebensrettende Geräte wie FDM-gefertigte Nasen-Rachen-Abstrichtupfer für die Massenentnahme von COVID-19-Proben schnell entwickeln und validieren.

- Dezentrale Fertigung: Startups wie Figure 4 und Adafruit nutzen die Plug-and-Play-Skalierbarkeit von Desktop-FDM-Plattformen, um lokal auf Abruf spezielle Fertigungsaufträge zu erfüllen.Haushaltswaren, Spielzeug, Geschenkartikel und vieles mehr werden bedruckt, ohne dass Überseetransporte nötig sind, wodurch Produktionsabfälle vermieden und die Personalisierung optimiert wird. Modulare Mikrofabriken bringen individuelle Produkte direkt in die Läden der Innenstädte.

Von MINT-Klassenzimmern über Robotiklabore bis hin zu Fabrikhallen, FDM-3D-Druck optimiert Innovation, Bildung und dezentrale digitale Fertigung.

Warum sollten Sie sich für FDM entscheiden?

Neben FDM gibt es noch weitere additive Fertigungstechnologien, die jeweils in bestimmten Anwendungsbereichen einzigartige Vorteile bieten. Doch was macht FDM zum „Ersten unter Gleichen“ und zur weltweit gebräuchlichsten 3D-Druckmethode?

1. Erschwinglichkeit und Einfachheit

FDM-3D-Drucker dominieren den Weltmarkt Dank sehr erschwinglicher Desktop-Modelle und Materialien kann jeder den 3D-Druck mit geringem Risiko selbst ausprobieren. Die einfache Bedienung ermöglicht zudem eine breite Anwendung – von Schulen bis hin zur Fertigungsindustrie. FDM bietet den wirtschaftlichsten und zugänglichsten Einstieg in die additive Fertigung.

2. Materialvielfalt

Das Spektrum der verfügbaren thermoplastischen Filamente reicht von einfachen

3. Zuverlässige Qualität

Über 30 Jahre Erfahrung in der Optimierung von Extrusions- und Bewegungssteuerungssystemen gewährleisten die von einer digitalen Fertigungsplattform erwartete Maßgenauigkeit und Wiederholbarkeit, die dem Spritzgussverfahren in nichts nachsteht. Die Luft- und Raumfahrt- sowie die Medizintechnikbranche setzen auf präzise FDM-Fertigung.

Alternative 3D-Druckverfahren bieten zwar eine überlegene Oberflächengüte, Geschwindigkeit, Festigkeit und Skalierbarkeit für anspruchsvolle Anwendungen, FDM bietet die optimale Kombination aus Leistungsfähigkeit, Materialauswahl, Betriebskosten und Zuverlässigkeit und eignet sich daher für die meisten gängigen Anwendungen im Konsum- und Gewerbebereich. Durch den Abbau von Einführungshürden macht FDM Innovationen mittels additiver Fertigung für alle zugänglich.

Die Zukunft von FDM: Was kommt als Nächstes?

FDM behält seine starke Dynamik als Schlüsseltechnologie des 3D-Drucks für Designprototypen und Kleinserienfertigung. Prognosen zufolge werden industrielle Systeme allein den Markt übertreffen. 18 Milliarden US-Dollar weltweiter Umsatz bis 2027Was bringt die Zukunft?

- Materialinnovationen: Die Weiterentwicklungen bei hochfesten Thermoplasten und gedruckter Elektronik werden die Anwendungsmöglichkeiten in den Bereichen Transport, Luft- und Raumfahrt, Infrastruktur und Geräteherstellung weiter ausdehnen.

- Automatisierungsintegration: Die Optimierung des digitalen Workflows durch die Vernetzung von Modellierungssoftware mit Auftragsabwicklungsplattformen und Lagern wird die großflächige Einführung in verteilten Fertigungsnetzwerken beschleunigen.

- Kohlenstoffbeschränkungen: Mit zunehmender Verschärfung der Nachhaltigkeitsinitiativen verspricht die bedarfsgerechte lokale Produktion erhebliche Einsparungen bei den Kohlenstoffemissionen, indem Überseetransporte und Abfall vermieden werden und gleichzeitig Servitization-Geschäftsmodelle unterstützt werden.

Ideen zum Leben erwecken

Da das FDM-Verfahren die digitale Fertigung durch immer fortschrittlichere, erschwingliche und präzise 3D-Drucksysteme demokratisiert, erhalten Innovatoren ein leicht zugängliches Werkzeug, um ihre kreativen Visionen durch einfaches Schmelzen und Verbinden von Materialien in die gewünschte Form zu bringen – egal ob beim Prototyping zu Hause oder in der Serienproduktion. Indem es die pragmatische Handwerkskunst hinter der additiven Fertigung offenbart, ermöglicht die einst geheimnisvolle 3D-Drucktechnologie nun jedem, seine Fantasie in greifbare Kreationen zu verwandeln – ob an der Werkbank, im Maker Space oder sogar am Schreibtisch. Dieses neue Fertigungsparadigma definiert die Möglichkeiten neu.

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/products/X-MAX3-3D-Printer-02.png?v=1763120465)