So glätten Sie die oberste Schicht von 3D-Drucken

Die oberste Schicht ist entscheidend für das Aussehen und die Qualität jedes 3D-Drucks. Beim schichtweisen Drucken benötigt die Maschine die richtigen Einstellungen und Techniken, um eine glatte Oberfläche zu erzielen. Unsaubere oberste Schichten mit Lücken oder Rauheit führen zu einem unschönen Ergebnis. Flecken können einen ansonsten guten Druck ruinieren – doch diese Probleme lassen sich beheben. Dieser Leitfaden zeigt Ihnen effektive Methoden zur Verbesserung der Druckoberfläche, von Druckereinstellungen bis hin zu Nachbearbeitungsverfahren, die sich für verschiedene Materialien eignen.

1. Passen Sie die Einstellungen Ihres 3D-Druckers für glattere Oberflächen an

Die richtigen Druckereinstellungen haben einen entscheidenden Einfluss auf die Oberflächenqualität. Schon kleine Anpassungen dieser Schlüsselparameter können eine raue Deckschicht in ein glattes, professionelles Finish verwandeln.

Legen Sie die Ebenenhöhe fest

Die richtige Schichthöhe ist die Grundlage für eine glatte Oberfläche. Für die meisten Drucke erzielt man mit einer Schichthöhe zwischen 0,12 mm und 0,2 mm gute Ergebnisse. Dünnere Schichten ermöglichen feinere Details, benötigen aber mehr Zeit zum Drucken, während dickere Schichten schneller drucken, jedoch deutlichere Linien aufweisen können.

Konfigurieren Sie Ihre Einstellungen für die oberste Ebene

Die Einstellungen der obersten Schicht Ihres Slicers beeinflussen die Oberflächenqualität direkt:

- Verwenden Sie 3-4 Deckschichten für eine solide Deckkraft.

- Stellen Sie die Linienbreite der obersten Schicht auf 100–105 % Ihrer Düsengröße ein.

- Wählen Sie das richtige Oberflächenmuster – „Linien“ eignen sich gut für die Stabilität, während „konzentrische“ Muster oft eine bessere Ästhetik bieten.

- Für ein besonders glattes Finish kann die Bügelfunktion aktiviert werden, indem die heiße Düse ein weiteres Mal über die Oberfläche fährt.

Temperatur- und Kühlungsregelung

Das richtige Temperaturgleichgewicht hilft, häufige Probleme zu vermeiden:

- Beginnen Sie mit der vom Filamenthersteller empfohlenen Temperatur.

- Für die obersten Schichten, Drucken Sie 5 °C höher als Ihre Standardtemperatur, um die Verbindung der Schichten zu verbessern.

- Stellen Sie die Lüftergeschwindigkeit auf 100 % ein für

PLA , 50% fürPETG und 0-30% fürABS - Die Lüftergeschwindigkeit für die letzten Schichten reduzieren Verformung verhindern

Ein Testdruck auf einer kleinen, flachen Oberfläche hilft Ihnen dabei, diese Einstellungen für Ihre spezifische Konfiguration feinabzustimmen.

2. Überwachen und passen Sie Ihren 3D-Drucker während des Betriebs an.

Die aktive Überwachung und Anpassung während des Druckprozesses kann die Qualität der obersten Schicht deutlich verbessern. Die richtigen Änderungen zum richtigen Zeitpunkt verhindern oft Oberflächenprobleme, bevor sie überhaupt auftreten.

Durchflussrate anpassen

Eine korrekte Materialflussrate gewährleistet einen gleichmäßigen Materialaustritt. Beginnen Sie mit einer Flussrate von 95–100 % und beobachten Sie die ersten Schichten. Sollten Lücken auftreten, erhöhen Sie die Flussrate um 2–3 %. Bei überschüssigem Material oder Unebenheiten reduzieren Sie sie leicht. Die obersten Schichten benötigen möglicherweise eine andere Flussrate als der Rest des Drucks.

Steuern Sie Ihre Druckgeschwindigkeit

Die Druckgeschwindigkeit beeinflusst die Haftung der einzelnen Schichten. Für eine bessere Oberflächengüte sollten die obersten Schichten mit 20–30 mm/s gedruckt werden. Die Geschwindigkeit für die Außenwände sollte bei etwa 25 mm/s liegen, um Vibrationsspuren zu vermeiden. Die letzte Schicht erzielt die besten Ergebnisse mit der halben normalen Geschwindigkeit. Am wichtigsten ist eine konstante Füllgeschwindigkeit, um einen gleichmäßigen Düsendruck zu gewährleisten.

Saubere Ebenenübergänge erstellen

Ein sanfter Übergang von der Füllung zu den Deckschichten verhindert Oberflächenfehler. Wichtig ist, in den Slicer-Einstellungen stufenweises Füllen zu aktivieren. Stellen Sie eine Überlappung von mindestens 20 % zwischen Füllung und Wänden ein, um eine solide Stützstruktur für die Deckschichten zu schaffen. Das Drucken der Füllung vor den Wänden trägt ebenfalls zu einer stabilen Grundlage für die Oberfläche bei.

Feinabstimmung der Z-Achsenbewegung

Präzise Z-Achsen-Bewegungen sorgen für gleichmäßige Schichten im gesamten Druckvorgang. Überprüfen Sie vor dem Start die Kalibrierung Ihrer Z-Schritte. Achten Sie während des gesamten Druckvorgangs auf eine gleichmäßige Schichthöhe.Der Z-Offset muss angepasst werden, wenn die erste Schicht zu stark gequetscht oder zu weit von der Bauplattform entfernt erscheint. Diese kleinen Korrekturen der Z-Achsen-Bewegung bewirken einen deutlichen Unterschied in der Oberflächenqualität.

3. Nach Fertigstellung den Druck polieren und fertigstellen

Die Nachbearbeitung verwandelt einen guten Druck in einen exzellenten. Diese Veredelungsmethoden verleihen Ihren Drucken professionelle Qualität, erfordern jedoch jeweils sorgfältige Aufmerksamkeit, um optimale Ergebnisse zu erzielen.

Schleifen Sie Ihre Druckoberfläche

Beginnen Sie mit 220er-Schleifpapier und arbeiten Sie sich bis zu 2000er-Körnung vor, um eine spiegelglatte Oberfläche zu erzielen. Leichter Druck ist besser als starker Druck, da zu viel Kraft tiefe Kratzer verursachen kann. Für ein glatteres Ergebnis wechseln Sie nach dem ersten Grobschliff zum Nassschleifen – das Wasser reduziert die Staubentwicklung und sorgt für ein gleichmäßigeres Finish. Schleifen Sie in kleinen Kreisen und überprüfen Sie regelmäßig Ihren Fortschritt. Jede Körnung sollte die Spuren der vorherigen Körnung entfernen.

Chemische Behandlungen anwenden

Chemische Glättung funktioniert besonders gut bei

Wärmebehandlung anwenden

Mit einem Heißluftfön, der 15–20 cm vom Druck entfernt gehalten wird, lassen sich Oberflächenunebenheiten glätten. Bewegen Sie den Heißluftfön dabei kontinuierlich, um Verformungen oder Schmelzen zu vermeiden. Die Kunststoffoberfläche beginnt zu glänzen, sobald sie die richtige Temperatur erreicht hat. Für präzisere Ergebnisse können Sie einen Backofen bei niedriger Temperatur (ca. 40 °C) verwenden.

4. Behandlung verschiedener 3D-Druckmaterialien für glattere Oberflächen

Jede Art von Filament benötigt eine eigene Glättungsmethode. Die Anwendung der richtigen Technik für Ihr Material verhindert Beschädigungen und führt zu besseren Ergebnissen.

Glatt PLA Drucke

Beenden ABS Oberflächen

Verfahren PETG Drucke

Arbeiten mit Spezialmaterialien

Flexible Materialien müssen vorsichtig angeschliffen werden, um Beschädigungen zu vermeiden. Kohlefasermaterialien verschleißen Schleifpapier schnell. Nylon lässt sich durch Einweichen in Wasser polieren. Metallverstärkte Materialien lassen sich nach dem Schleifen gut polieren.

Was Sie zum Glätten von Oberflächen benötigen

Gutes Werkzeug und die richtige Schutzausrüstung machen das Glätten möglich Der Prozess wird einfacher und sicherer.Hier ist, was Sie für verschiedene Glättungsmethoden benötigen.

Grundlegende Werkzeuge

Halten Sie Schleifpapier mit Körnungen von 220 bis 2000 bereit. Ein Schleifklotz sorgt für gleichmäßigen Druck. Verwenden Sie ein Heißluftgebläse zum Glätten durch Wärmebehandlung und kleine Feilen für schwer zugängliche Stellen. Einfache Messwerkzeuge helfen Ihnen, Ihren Fortschritt zu verfolgen – ein Messschieber eignet sich gut zur Überprüfung der Schichthöhe.

Schutzausrüstung

Schützen Sie sich bei der Arbeit und verwenden Sie ein sicherer und umweltfreundlicher 3D-DruckerTragen Sie beim Schleifen eine Staubmaske, eine Schutzbrille zum Schutz Ihrer Augen und Handschuhe beim Umgang mit Chemikalien. Verwenden Sie beim chemischen Glätten eine Atemschutzmaske. Gute Belüftung am Arbeitsplatz entfernt Staub und Dämpfe.

Materialien zur Oberflächenvorbereitung

Reinigen Sie Ihre Drucke vor dem Glätten. Halten Sie Isopropylalkohol und fusselfreie Tücher bereit. Kleben Sie Bereiche, die Sie nicht schleifen möchten, mit Kreppband ab. Eine helle Lampe hilft, Oberflächenunebenheiten zu erkennen. Halten Sie einen Pinsel bereit, um Staub zwischen den Schleifvorgängen zu entfernen.

Ausrüstung für die Endbearbeitung

Polieren bringt den Glanz perfekt zur Geltung. Besorgen Sie sich Polierpaste und weiche Poliertücher. Für die chemische Glättung benötigen Sie Aceton (für

Wie man häufige Oberflächenprobleme behebt

Die meisten Oberflächenprobleme entstehen durch grundlegende Druckfehler. Die Ursachenforschung hilft, das Problem zu beheben und ein erneutes Auftreten zu verhindern. Hochwertige 3D-Drucke Manchmal ist etwas Fehlersuche nötig, aber die Lösungen sind oft einfach, sobald man die Ursache erkannt hat.

Oberflächenfehler beseitigen

Klumpen und Unebenheiten entstehen oft durch überschüssiges Material. Senken Sie die Drucktemperatur um 5 °C oder verringern Sie den Materialfluss leicht. Fadenbildung zwischen den Teilen deutet darauf hin, dass die Rückzugseinstellungen angepasst werden müssen. Lücken in der Oberfläche bedeuten in der Regel, dass Sie mehr Deckschichten oder einen höheren Materialfluss benötigen.

Ebenenlinien entfernen

Deutliche Schichtlinien entstehen oft bei zu großen Schichthöhen. Versuchen Sie, mit einer Schichthöhe von 0,12 mm statt 0,2 mm zu drucken. Sollten weiterhin Linien sichtbar sein, reduzieren Sie die Druckgeschwindigkeit der obersten Schicht auf 20 mm/s. Bei hartnäckigen Linien können Sie die Bügelfunktion in den Slicer-Einstellungen aktivieren oder die Oberfläche nach dem Drucken anschleifen.

Ebene unebene Bereiche

Wellige Oberflächen deuten meist auf ein zu heißes Druckbett oder eine unzureichende Kühlung hin. Senken Sie die Betttemperatur um 5 °C und erhöhen Sie die Lüfterdrehzahl. Falls Teile der Oberfläche einsinken, überprüfen Sie den Füllgrad. Mindestens 20 % Füllung sorgen für eine gute Stabilität der oberen Schichten.

Kurzanleitung zur Problemlösung

- Unebenheiten:Reinigen Sie Ihre Düse

- Unebene Oberfläche: Niedrigere Druckgeschwindigkeit

- Fehlende Stellen: Erhöhe den Durchfluss in der obersten Schicht

- Verzogene Kanten: Zusätzliche Kühlung hinzufügen

- Einbrüche zwischen den Linien: Linienüberlappung erhöhen

Durch schrittweise Anpassungen lässt sich nachvollziehen, welche Änderungen die Druckqualität verbessern.

Perfektionieren Sie die obersten Schichten Ihrer 3D-Drucke!

Für eine glatte Deckschicht sind optimale Druckereinstellungen, sorgfältige Überwachung während des Druckvorgangs und die richtigen Nachbearbeitungsmethoden erforderlich. Beginnen Sie mit den korrekten Einstellungen für Ihre Basisschichten. Jedes Material verhält sich anders – Sand beispielsweise.

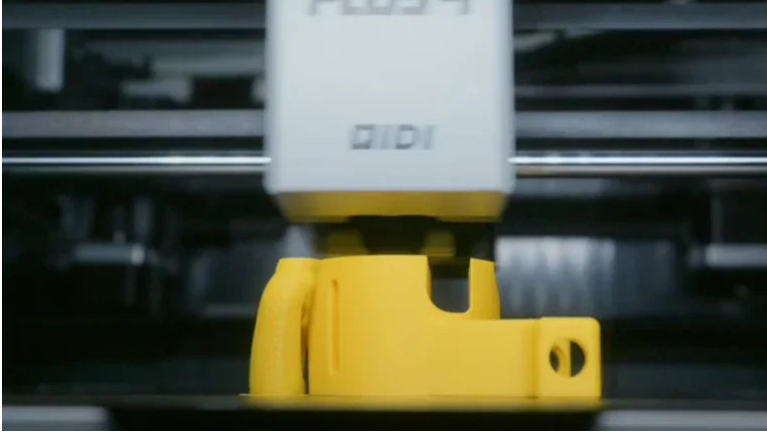

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/products/X-MAX3-3D-Printer-02.png?v=1763120465)