Solución de problemas de impresión 3D: 15 problemas más comunes & Soluciones

Tecnología de impresión 3D Permite a las personas crear prototipos y fabricar piezas de forma innovadora. Sin embargo, como en cualquier sistema complicado que funciona con software, hardware, materiales y configuraciones del dispositivo, pueden surgir problemas que reduzcan la calidad de impresión y provoquen que la impresión falle. Es importante que los fanáticos de la impresión 3D aprendan habilidades estructuradas de resolución de problemas. De esta manera, pueden aprovechar al máximo la tecnología e imprimir objetos de alta calidad de forma constante. Aunque la resolución de problemas parezca difícil al principio, desarrolla habilidades lógicas, ayuda a comprender el funcionamiento de las impresoras y aumenta la confianza para solucionar los problemas por sí solo.

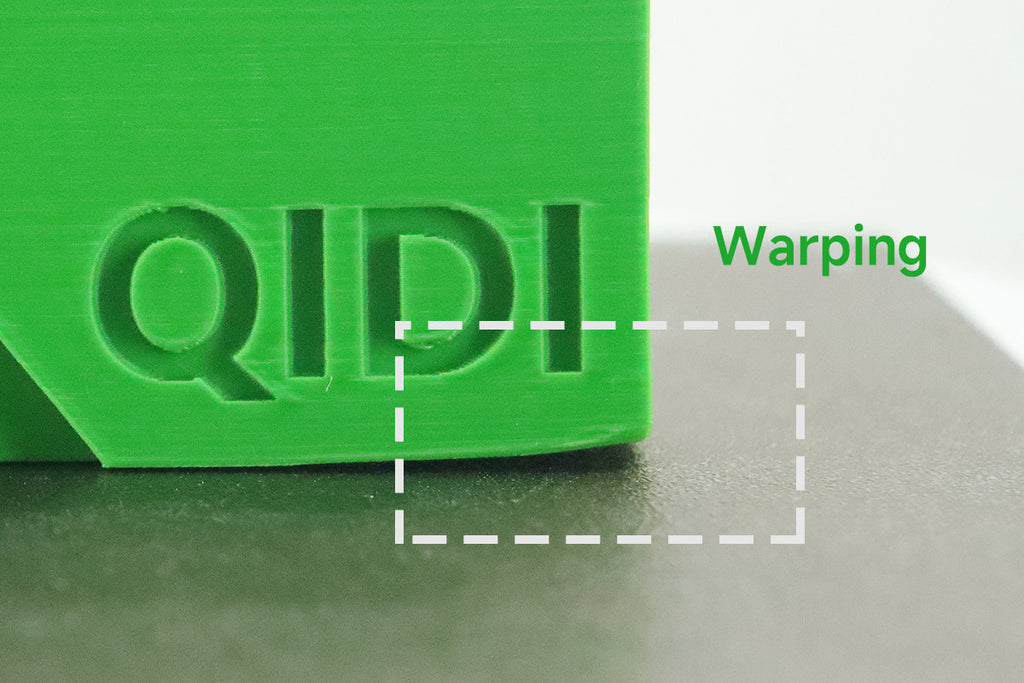

Problema 1: Deformación

¿Qué es la deformación y por qué se produce?

Pandeo Es cuando las esquinas y los bordes de los objetos impresos en 3D se doblan hacia arriba y se deforman. Esto ocurre porque algunas áreas de la pieza se enfrían y se contraen más rápido que otras a medida que se imprime cada capa. Esto provoca un ajuste desigual y tensión. Las superficies planas extensas, las esquinas afiladas y los puntos de contacto pequeños que tocan la base de impresión empeoran la deformación. Otros factores que aumentan la tensión interna son la adherencia deficiente a la base, una temperatura demasiado baja en la base de impresión, una altura de la boquilla incorrecta, la falta de ventiladores y temperaturas ambiente extremas.

Cómo evitar la deformación

Afortunadamente, es posible realizar ajustes sencillos en la práctica. eliminar la deformación:

- Permitir que los ventiladores de refrigeración mantengan temperaturas uniformes.

- Utilice una cama de impresión caliente y experimente con temperaturas más altas.

- Pruebe otros recubrimientos de superficie de construcción, como pegamento, laca para el cabello o adhesivos especiales, para maximizar la adhesión a la cama.

- Optimice la nivelación de la cama de impresión y la altura de la boquilla para lograr un aplastamiento adecuado de la primera capa.

- Reduzca la velocidad de impresión de la capa exterior para permitir que las capas se enfríen de manera uniforme.

- Evite corrientes de aire ambientales y cambios bruscos de temperatura alrededor de la impresora 3D. Impresoras 3D avanzadas como la QiDi X-

Max 3 también uso Calefacción activa de la cámara tecnología, manteniendo una temperatura interna estable de 65°C para evitar la deformación de la pieza.

Con un poco de calibración, la deformación puede dejar de ser un problema y permitir a los usuarios realizar trabajos de impresión más grandes y ambiciosos.

Problema 2: Cambio de capas

¿Qué es el cambio de capas y por qué ocurre?

El apilamiento preciso de capas es fundamental para la impresión 3D. Cambio de capas Se refiere a un problema de alineación donde las capas se desplazan horizontalmente y dejan de estar alineadas con el resto de la impresión. Esto puede causar desde sutiles problemas superficiales hasta modelos completamente colapsados.

Los cambios de capas se muestran como patrones escalonados, más visibles en superficies verticales más altas. El desplazamiento se produce cuando la boquilla de impresión golpea con fuerza el material ya depositado, desplazando las capas de su posición programada. Una vibración excesiva también puede alterar el seguimiento de la impresora, lo que contribuye a los desplazamientos.

Cómo evitar el desplazamiento de capas.

- Monte y refuerce de forma segura los componentes clave de la impresora.

- Habilite la aceleración y el control de sacudidas para realizar cambios de dirección más suaves.

- Calibre las corrientes del controlador del motor paso a paso y los límites de velocidad de alimentación.

- Verifique que los rieles guía o las correas no tengan una holgura excesiva.

- Coloque la impresora sobre una superficie rígida en un entorno con bajas vibraciones.

- Agregue características de resiliencia como bordes para una mejor estabilidad.

Si se presta atención a las posibles fuentes de vibración y a la mecánica de la impresora, los usuarios pueden evitar cambios de capa problemáticos.

Problema 3: Las impresiones no se adhieren a la plataforma de impresión

¿Por qué es importante la adherencia al lecho?

Conseguir que la primera capa se adhiera firmemente a la base de impresión es clave para el éxito de la impresión 3D. Esa primera capa debe sujetarse completamente a la cama para que las siguientes capas se adhieran firmemente a ella durante la impresión. La adherencia a la cama depende en gran medida de que el filamento fundido sea lo suficientemente grueso y pegajoso como para adherirse a la superficie de la cama.

Si las capas nuevas se separan fácilmente en lugar de adherirse firmemente, se producen problemas como esquinas dobladas, impresiones desprendidas y capas apelmazadas y desordenadas. Una primera capa poco adherente arruina las impresiones. Pero una gran adhesión a la cama prepara el resto de la impresión para que las capas se unan correctamente. Conseguir una excelente adherencia en la primera capa facilita la impresión de estructuras altas y confiables.

¿Por qué las impresiones no se adhieren a la cama?

- Las causas de una mala adhesión de la primera capa incluyen:

- Limpieza inadecuada que deja residuos de polvo, grasa o aceites.

- Nivelación incorrecta de la cama de impresión y altura de la boquilla.

- La baja temperatura de la cama enfría el plástico demasiado rápido.

- Superficie de construcción incompatible con el filamento elegido.

- La altura de la capa inicial está establecida demasiado alta.

- La primera capa se imprime demasiado rápido antes de la unión.

Lea esta guía para obtener más información: ¿Por qué mi impresión 3D no se adhiere a la cama?

Cómo mejorar la cama & adhesión entre capas

Los usuarios pueden mejorar la adhesión del lecho y entre capas a través de estas estrategias clave:

- Limpie completamente las superficies de impresión con alcohol isopropílico.

- Utilice soluciones de adhesión especializadas como pegamentos, cintas o

ABS /Lechada de acetona. - Optimice la nivelación para lograr un aplastamiento adecuado en la primera capa.

- Ajuste las temperaturas y las condiciones del recinto para una mejor unión.

- Reduzca la velocidad de los movimientos de impresión críticos para permitir que los contactos tengan tiempo de fusionarse.

- Modifique la configuración de corte, como aumentar el ancho de extrusión.

Con una resolución de problemas adecuada y ajustes en la impresora, el software y los factores ambientales, los usuarios pueden establecer la adhesión esencial requerida para el éxito de la impresión 3D.

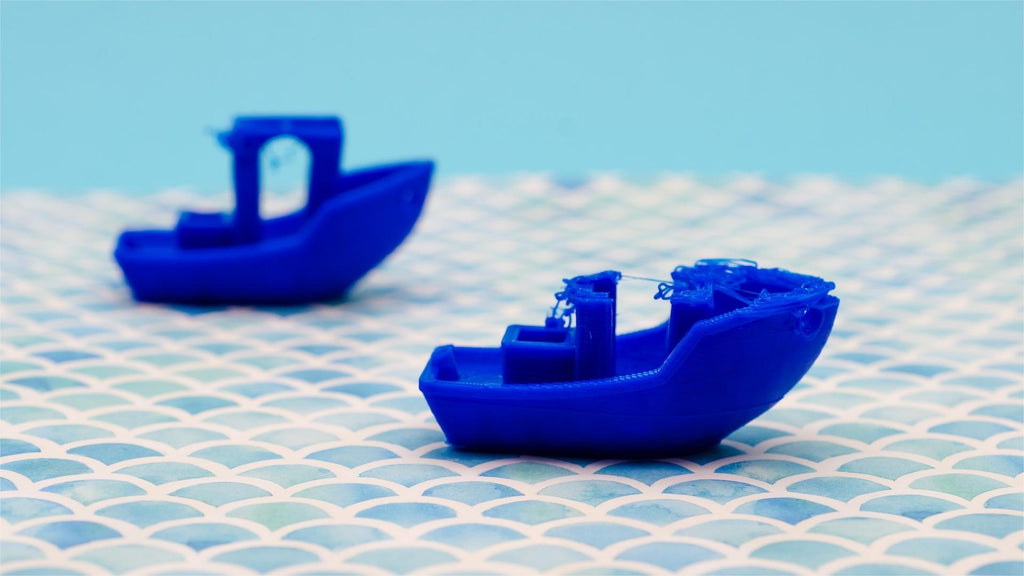

Problema 4: Formación de hilos o supuración

¿Qué son los hilos y las supuraciones?

Encordado Se manifiesta como molestos mechones y hebras de plástico que sobresalen de las áreas impresas. Las finas cuerdas pueden caer, arruinando detalles finos y salientes. En casos graves, la acumulación provoca atascos o bloquea por completo la boquilla. Además de la apariencia deslucida, las cuerdas también son un indicio de supuración. La supuración se refiere a la extrusión por fugas e involuntaria que se deposita donde no debería. El exceso de plástico produce protuberancias, granos y protuberancias, especialmente perjudiciales para las superficies visibles. Tanto la formación de cuerdas como la supuración tienen causas similares.

¿Por qué ocurren?

Los principales factores que pueden provocar encordamiento y supuración incluyen:

- Alta temperatura que aumenta la viscosidad y fluidez del filamento.

- Los ajustes de retracción son insuficientes y no logran contrarrestar por completo la supuración.

- Los movimientos de desplazamiento lento permiten que el material fundido gotee por las boquillas.

- Filamento húmedo que crea burbujas y bolitas de papel cuando se calienta.

Cómo evitar la formación de hilos y supuraciones

- Temperaturas de boquilla más bajas, pero dentro de las pautas del filamento.

- Aumente la longitud de retracción para evitar supuración.

- Acelerar los movimientos de viaje no impresos entre secciones.

- Seque el filamento húmedo y tome precauciones de almacenamiento.

- Cambie a mecanismos de extrusión mejorados o boquillas anti-exudado.

Con configuraciones bien ajustadas y una diligencia extra en la preparación del filamento, el encordado ya no puede impedir acabados impecables.

Problema 5: Sobreextrusión

¿Qué es la sobreextrusión?

Sobreextrusión en la impresión 3D Es cuando una impresora dispensa demasiado filamento, lo que provoca que se acumule material en exceso y, a menudo, produzca manchas, granos o superficies rugosas en el objeto impreso.

Detección y resolución temprana de la sobreextrusión es crucial para las impresiones que requieren dimensiones precisas, calidad visual atractiva y rendimiento funcional.

Los síntomas de un exceso de salida de material en relación con las trayectorias de herramientas programadas incluyen:

- Las dimensiones de la impresión son más grandes que las diseñadas.

- Las paredes exteriores sobresalen de manera desigual del modelo.

- Las capas ya no se apilan limpiamente y las curvas verticales se deforman.

- El exceso de filamento se acumula aleatoriamente dando lugar a texturas ásperas.

¿Por qué sucede?

Demasiada extrusión tiende a acompañar problemas de calibración como:

- Diámetro de la boquilla mal configurado, siendo menor al real.

- Se introdujo un diámetro de filamento incorrecto en las cortadoras.

- Tolerancia de filamento floja que permite diámetros inconsistentes.

- Desajuste de pasos/mm del motor paso a paso para el extrusor.

- Multiplicador o caudal configurado erróneamente demasiado alto.

Cómo prevenir la sobreextrusión

Para remediar la sobreextrusión:

- Calibre y mida cuidadosamente los tamaños reales de boquilla/filamento.

- Configure los ajustes de corte según corresponda.

- Prueba de pasos/mm del motor paso a paso del extrusor.

- Intente reducir el multiplicador de extrusión de forma incremental.

- Vigile si hay deslizamiento o rechinamiento en el engranaje impulsor.

Tener en cuenta la calibración del software y del hardware minimiza la problemática sobreextrusión.

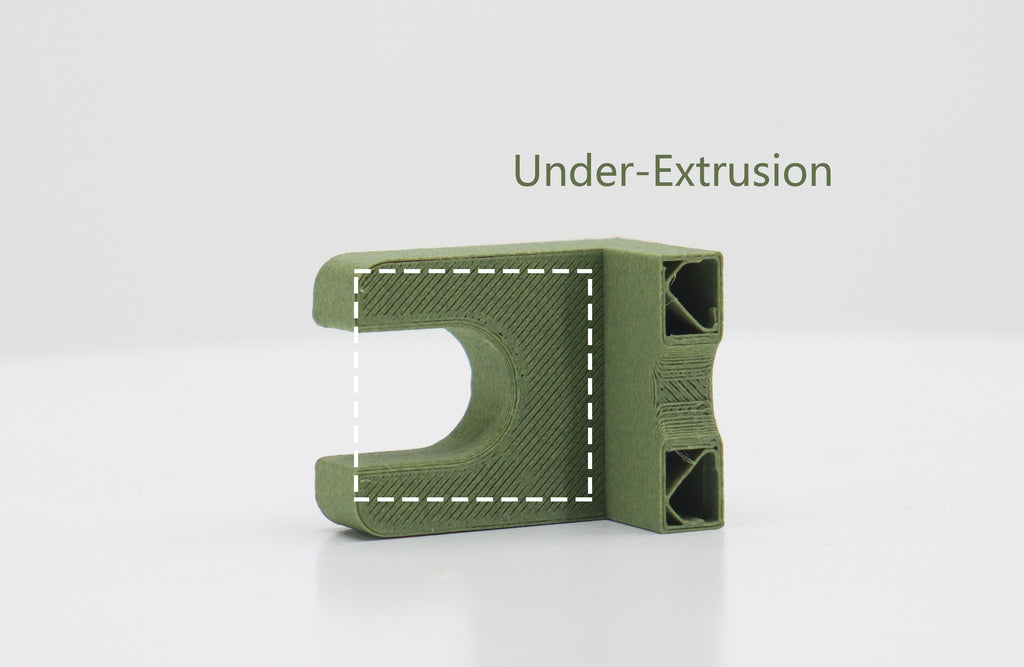

Problema 6: Subextrusión

¿Qué es la subextrusión?

La subextrusión se produce cuando sale material inadecuado de la boquilla en comparación con las instrucciones del archivo de impresión. Esto reduce la calidad de la impresión, lo que resulta en impresiones débiles con huecos, superficies porosas y acabados feos. Una subextrusión severa puede causar fallas de impresión.

¿Por qué sucede?

La subextrusión generalmente se relaciona con:

- Obstrucciones que bloquean parcialmente el flujo del filamento.

- Resbalón o rechinamiento del engranaje impulsor del extrusor.

- Sobrecalentamiento de los controladores paso a paso durante impresiones largas.

- Calentamiento insuficiente de la boquilla que no logra derretir completamente el filamento.

- Velocidades que exceden las capacidades máximas de flujo volumétrico.

Cómo prevenir la subextrusión:

- Limpieza de obstrucciones y atascos de boquillas.

- Mejora de la refrigeración y el par en los motores paso a paso del extrusor.

Max Empuñadura de engranaje impulsor optimizada con tensores.- Aumentar las temperaturas acercándolas a los límites del filamento.

- Reducción de la velocidad de impresión para secciones volumétricas pesadas.

Mantenerse atento a los límites de producción volumétrica y a los signos de flujo inadecuado permite resolución de la subextrusión inmediatamente.

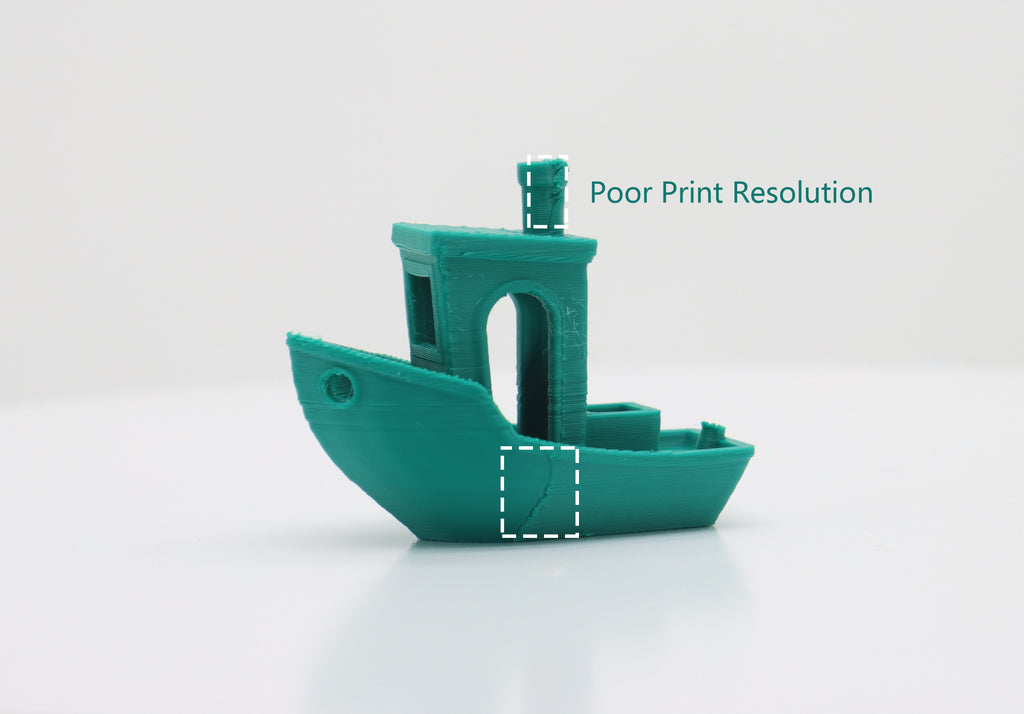

Problema 7: Mala resolución de impresión

¿Qué es la resolución de impresión?

La resolución de impresión se refiere al detalle más pequeño distinguible que una impresora 3D puede producir. Determina la nitidez de las formas y características según el tamaño de la boquilla, la velocidad de impresión y otros ajustes. Una resolución baja produce resultados dispersos e indefinidos.

¿Por qué ocurre una mala resolución?

Los problemas que reducen la calidad de impresión y los detalles incluyen:

- Boquilla de gran diámetro que no permite producir trazas finas.

- Las altas velocidades de impresión generales hacen perder precisión.

- Exceso de vibración que interfiere con los sistemas de movimiento.

- Mecánica de impresora suelta o descuidada.

- Superposición de relleno débil que no logra formar formas sólidas.

- Configuraciones de software que limitan la resolución.

Cómo evitar una mala resolución de impresión:

- Utilice la boquilla más pequeña capaz de alcanzar velocidades razonables.

- Optimizar el control de aceleración del firmware.

- Apriete los componentes del hardware permitiendo holgura.

- Aísle la impresora de las vibraciones ambientales.

- Ajuste la configuración de la segmentación de datos, como el porcentaje de superposición de relleno.

- Acepte velocidades más lentas para obtener la máxima resolución y detalle.

Con el ajuste del software que complementa el hardware calibrado, es posible lograr mejoras notables en la resolución de impresión.

Problema 8: Boquillas atascadas

¿Qué son los atascos de boquilla?

Los atascos de boquilla se refieren a obstrucciones que bloquean el paso del filamento desde el extrusor hasta la boquilla del hotend. Esto impide que el material se extruya correctamente a mitad de la impresión, lo que podría dañar la boquilla. Los atascos detienen instantáneamente los trabajos de impresión.

¿Por qué se producen atascos en las boquillas?

Los desencadenantes comunes incluyen:

- Contaminantes en impurezas o residuos similares a filamentos.

- Intentar utilizar materiales blandos o exóticos no aptos para el hotend.

- Degradación del filamento por absorción de humedad.

- El calor arrastra el filamento permitiendo que se derrita prematuramente.

- El exceso de temperatura rompe el filamento.

Cómo evitar atascos en las boquillas

- Instale gargantas reemplazables para una fácil limpieza.

- Usar filamento de alta calidad y almacenamiento óptimo.

- Actualización a hotend totalmente metálico para plásticos difíciles.

- Mantener la refrigeración de las boquillas y los disipadores de calor.

- Imprima pruebas de temperatura para identificar rangos ideales.

Mantenerse atento y receptivo mientras se imprime, combinado con una cuidadosa selección de materiales, minimiza los atascos.

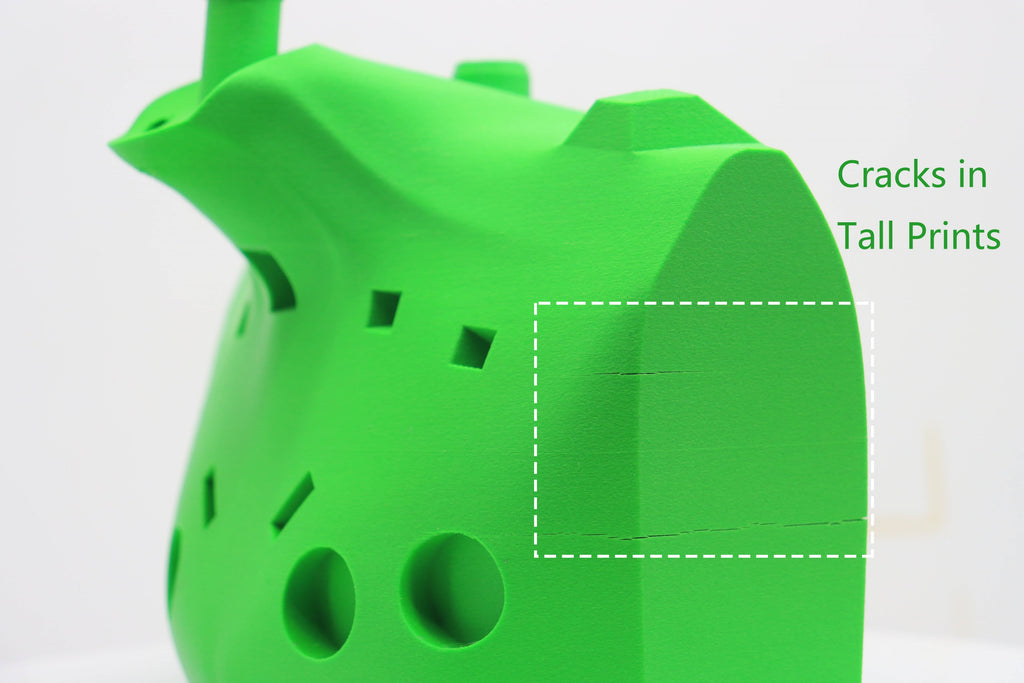

Problema 9: Grietas en las impresiones altas

¿Qué son las grietas en las impresiones 3D altas?

A medida que aumenta la altura de una impresión 3D, el efecto palanca de las capas apiladas puede provocar que las piezas delgadas se agrieten y partan debido a las tensiones internas. Las impresiones de más de 15 cm de altura son propensas a agrietarse, especialmente si se utilizan materiales inadecuados.

La causa principal son las tensiones residuales excesivas causadas por el enfriamiento desigual y la contracción entre capas debido a la disipación de calor limitada más arriba de la cama de impresión. La unión débil entre capas debido a temperaturas inadecuadas o corrientes de aire también hace que las capas se separen más fácilmente en lugar de pegarse entre sí.

Cómo prevenir grietas en impresiones altas

Para mejorar la integridad de la impresión de piezas altas:

- Oriente el modelo estratégicamente para minimizar los voladizos problemáticos.

- Modificar los diseños para incorporar bases más anchas y paredes más robustas.

- Experimente con temperaturas de entrada del lecho y de la boquilla más altas.

- Considere materiales como

ABS Conocido por su buena unión de capas. - Utilice siempre métodos de adhesión compatibles para el lecho y las capas.

- Habilite los ventiladores de enfriamiento, pero evite dirigirlos a las secciones inferiores.

Con una selección inteligente de materiales y ajustes de corte, incluso las impresiones muy altas pueden demostrar una excelente resistencia vertical.

Problema 10: Capas faltantes

¿Por qué desaparecen capas?

Las causas típicas de las brechas esporádicas en las capas incluyen:

- obstrucciones en las boquillas o atascos que detienen la extrusión de forma intermitente.

- El filamento se retuerce o resbala y no avanza.

- Colisiones o golpes en el cabezal de impresión que interrumpen el movimiento del cabezal de impresión.

- Errores del motor paso a paso o problemas eléctricos que pausan el movimiento.

- Fallos de software durante el corte o códigos de instrucciones de la impresora.

- Residuos, polvo o piezas sueltas que bloquean la trayectoria del cabezal de impresión.

Cómo solucionar problemas de capas faltantes

- Revise cuidadosamente las boquillas para detectar obstrucciones y limpie cualquier residuo.

- Examine la ruta del filamento y el engranaje del extrusor para detectar problemas.

- Apriete las correas/cadenas y asegúrese de que la impresora se mueva con suavidad.

- Prueba & reemplace los motores paso a paso defectuosos si hay un problema eléctrico.

- Vuelva a cortar el modelo utilizando un software de corte diferente si es necesario.

- Limpie completamente la impresora, incluidos rieles, correas, ruedas, etc.

Al revisar metódicamente los factores de hardware, electrónica y software de la impresora, se pueden identificar y corregir las causas fundamentales de los desconcertantes problemas de capas faltantes.

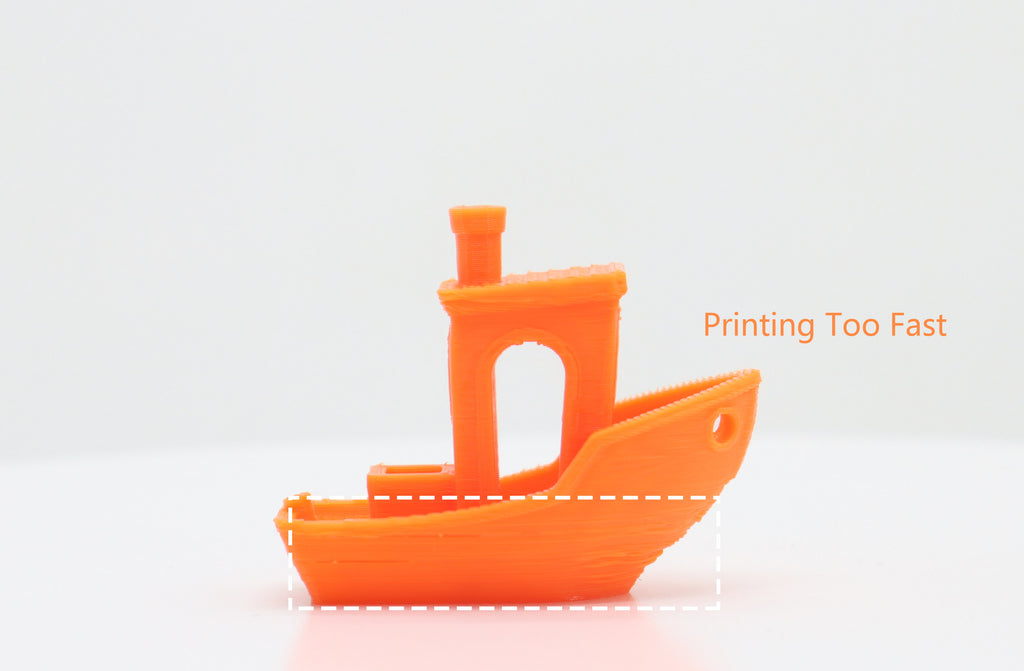

Problema 11: Impresión demasiado rápida

¿Qué pasa cuando imprimes demasiado rápido?

Aunque las velocidades más rápidas parecen ser mejores para ahorrar tiempo, moverse demasiado rápido perjudica la calidad. Los problemas comunes incluyen:

- Pérdida de detalles y esquinas entrecortadas.

- Más hilos/rezumaduras entre las secciones de impresión.

- Huecos por subextrusión.

- Mayor riesgo de deformación debido al enfriamiento rápido.

- Unión débil entre capas.

- Desplazamientos de capas o derribos por colisiones.

¿Cómo encontrar la mejor velocidad de impresión?

El ritmo ideal equilibra:

- Se necesitan detalles de la pieza y resolución.

- Requisitos de integridad mecánica.

- Objetivos de tiempo de impresión.

- Límites de velocidad del hardware de la impresora.

- Propiedades de los filamentos y comportamiento.

Compromiso entre calidad y velocidad

Las impresiones apresuradas pueden suponer un desperdicio de tiempo y materiales si fallan al final. Pero las velocidades demasiado lentas también suponen una pérdida de tiempo. Con práctica, puedes:

- Calcular el caudal máximo de la impresora.

- Ajuste la configuración del acelerador.

- Pruebe enfoques de relleno más rápidos.

- Marque la refrigeración.

- Controle de forma independiente las velocidades de perímetro, relleno, etc.

Realizar ajustes de velocidad informados basados en datos garantiza la eficiencia sin sacrificar la calidad.

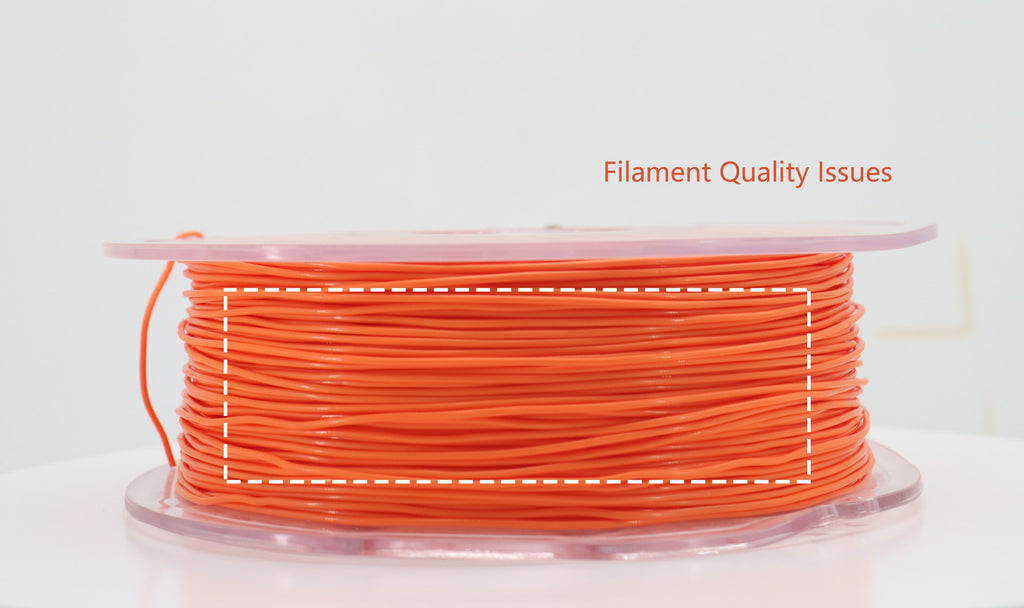

Problema 12: Problemas de calidad del filamento

Por qué es importante el filamento

Las impresoras 3D solo pueden ser tan confiables y precisas como el filamento que se introduce en ellas. Sin embargo, existe variabilidad incluso entre proveedores de confianza. Detectar y responder ante un filamento inadecuado evita problemas a largo plazo.

¿Cómo identificar un filamento de mala calidad?

Los signos de un filamento defectuoso incluyen:

- Coloración inconsistente o muchos defectos en la superficie.

- Diámetro que se desvía excesivamente de la especificación indicada en la etiqueta.

- Contaminación visible como trozos sin fundir o motas negras.

- Comportamiento terrible del encordado durante la impresión.

- Corrosión de la boquilla de latón por contaminantes invisibles.

Los proveedores confiables revelan tolerancias de diámetro inferiores a +/- 0,02 mm. El diámetro de precisión es vital para el flujo volumétrico.

Cómo conservar el filamento

La humedad penetra fácilmente en materiales higroscópicos como

- Utilice cajas secas selladas o sistemas desecantes. Opciones de calidad como

QIDI Las cajas secadoras de filamento se destacan por preservar la integridad a lo largo del tiempo. - Sella al vacío los carretes inmediatamente después de abrirlos.

- Seque el filamento en un horno si se sospecha exposición a la humedad.

- Obtenga, manipule y administre con cuidado su inventario de filamentos.

Haga clic para aprender Cómo almacenar el filamento de la impresora 3D.

Problema 13: El cabezal de impresión no toca la cama

¿Por qué el cabezal de impresión no toca la cama?

Las causas típicas incluyen:

- Nivelación o desplazamiento inadecuado de la cama, lo que permite una inclinación.

- Se introdujo un valor de desplazamiento Z demasiado alto o bajo.

- Variación no compensada en una cama de impresión deformada.

- Faltan datos de desplazamiento en el firmware de la impresora que está desactualizado.

- Interruptor de límite defectuoso que se activa prematuramente.

Cómo evitar que falte el cabezal de impresión

- Realice rutinas de calibración de nivelación de cama metódicamente.

- Ajuste gradualmente el valor de desplazamiento Z durante la primera capa observando de cerca.

- Utilice una malla de compensación para nivelar la cama en caso de camas irregulares.

- Actualice el firmware y vuelva a verificar todas las compensaciones de la impresora.

- Inspeccione los topes finales y los interruptores para verificar que estén colocados correctamente.

Mantenerse atento y receptivo durante los primeros momentos cruciales de una impresión permite redirigir la extrusión exactamente a donde debe ir.

Problema 14: La extrusión se detuvo a mitad de la impresión

¿Por qué la extrusión se detiene a mitad de la impresión?

Los desencadenantes típicos que provocan una pérdida de extrusión incluyen:

- Una boquilla obstruida o una fuga de calor crean un atasco de filamento.

- La ruta del filamento del extrusor se atasca físicamente en algún lugar.

- El engranaje del extrusor se desgasta o no logra sujetar el filamento.

- Un engranaje del extrusor que queda bloqueado por un objeto pequeño.

- Problemas eléctricos como fallas en el motor paso a paso o cortocircuitos en el cableado.

Cómo solucionar problemas de pérdida de extrusión a mitad de impresión

- Detenga el trabajo de impresión inmediatamente cuando el flujo se detenga.

- Compruebe si hay obstrucciones o atascos que impidan el flujo del filamento.

- Examine el engranaje y la trayectoria del extrusor para detectar signos de rechinamiento o saltos.

- Asegúrese de que los dispositivos electrónicos estén enchufados de forma segura y sin daños.

- Reemplace el engranaje impulsor del extrusor si está muy dañado o desgastado.

Identificar rápidamente la causa subyacente Permite realizar correcciones apropiadas y reanudar la impresión con pérdidas mínimas.

Cómo arreglar el extrusor obstruido cuando el filamento se atasca en el extrusor

Paso 1: Retire el extrusor

- Retire la cubierta frontal

- Quitar los tornillos

- Retire el hotend

- Corte el filamento y luego retire los tornillos.

- Retire el extrusor

Paso 2: Limpiar el extrusor

- Quitar los tornillos

- Retire la cubierta

- Retire la polea

- Utilice tijeras para limpiar la obstrucción.

Paso 3: Instalar el extrusor

- Instalar la polea

- Instalar la cubierta

- Instalar tornillos

- Instalar el extrusor

- Instale el hotend y luego instale los tornillos.

- Poner en la portada

Problema 15: Primera capa desordenada

¿Por qué la primera capa se ensucia?

Los problemas comunes de primera capa surgen de problemas como:

- Nivelación de cama y altura de boquilla inadecuadas.

- Contaminación de la cama por polvo, aceites, restos de plástico.

- Tiempo de precalentamiento o temperatura del lecho insuficientes.

- Velocidad de impresión o ancho de extrusión no optimizados.

- Inconsistencias del filamento o viscosidad inesperada.

- Corrientes de aire o cambios bruscos de temperatura que afecten la refrigeración.

Cómo conseguir una primera capa limpia

- Vuelva a nivelar con el "método del papel" y ajuste el desplazamiento Z gradualmente.

- Limpiar la cama completamente con alcohol isopropílico.

- Deje pasar más tiempo antes de precalentar el vehículo antes de imprimir.

- Reducir la velocidad de la capa inicial y optimizar el caudal.

- Intente marcar la primera capa más caliente o más fría.

- Bloquea las corrientes de aire que podrían enfriar prematuramente el plástico.

Prestar especial atención a la primera capa prepara el trabajo de impresión para el éxito posterior.

Siga mejorando mediante la resolución de problemas

Experimentar problemas debería motivar a los principiantes a aprender, no desanimarlos. Las impresiones fallidas brindan oportunidades para desarrollar habilidades. Probar y ajustar continuamente la configuración de la impresora revela fórmulas ideales para diferentes materiales de filamento. Esta autosuficiencia permite imprimir geometrías complejas que antes se consideraban improbables. El camino presenta contratiempos, pero tener una pieza impresa a medida hace que el esfuerzo sea gratificante. Recuerda que todos los expertos empezaron siendo principiantes. Con paciencia y perseverancia al resolver problemas, los principiantes también adquieren experiencia. ¡Así que sigue mejorando tus técnicas y sigue imprimiendo! Además, puedes hacer clic. aquí para ver más vídeos de solución de problemas en impresión 3D.

![[Qidi X-CF Pro, speziell für den Druck von Kohlefaser und Nylon entwickelt] - [QIDI Online Shop DE]](http://eu.qidi3d.com/cdn/shop/products/X-MAX3-3D-Printer-02.png?v=1763120465)